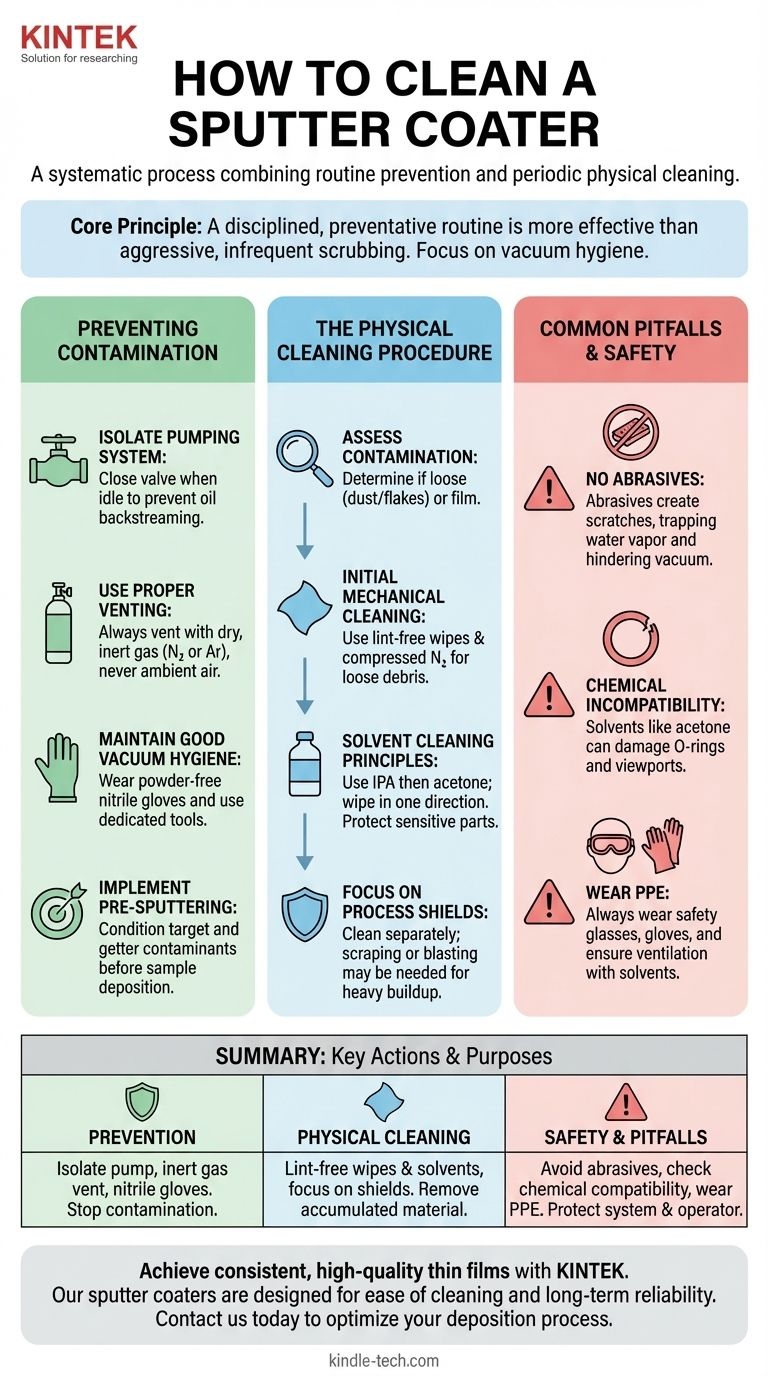

スパッタリング装置のクリーニングは体系的なプロセスであり、発生前に汚染を阻止するための日常的な予防措置と、チャンバーとそのコンポーネントの定期的な物理的清掃という、2つの明確に異なるが同様に重要な活動を含みます。汚染の最も一般的な発生源は、炭化水素ベースのポンプオイルがチャンバー内に逆流することであるため、システムがアイドル状態のときにラフポンプを隔離することが、清浄度を維持するための重要な最初のステップとなります。

スパッタリング装置のメンテナンスの核となる原則は、攻撃的で不定期なこすり洗いではありません。それは、必要な場合にのみ蓄積した物質を除去するためにターゲットを絞った体系的な清掃を補完する、真空衛生に焦点を当てた規律ある予防的ルーチンであるということです。

基礎:汚染の防止

スパッタリング装置を「きれいにする」最も効果的な方法は、そもそも汚れないようにすることです。汚染は、膜の密着不良、コーティングの曇り、結果の一貫性のなさの主な原因です。いくつかの規律ある習慣が、ほとんどの問題を解決します。

ポンピングシステムの隔離

前述のとおり、主な汚染経路はラフポンプからのオイルです。システムを使用していないが真空状態に保たれている場合は、常にラフポンプとメインチャンバーを隔離するバルブを閉じてください。この簡単な操作により、オイル蒸気がクリーンな環境にゆっくりと移行するのを防ぎます。

適切なベント(排気)手順の使用

チャンバーを室内の空気で大気にベントしてはいけません。室内の空気には水分、ほこり、エアロゾルが含まれており、これらは内部表面を直ちに汚染します。内部を清潔で乾燥した状態に保つために、常に窒素(N₂)やアルゴン(Ar)などの乾燥した不活性ガスでチャンバーをベントしてください。

良好な真空衛生の維持

人間の操作は汚染の主要な発生源です。チャンバー内に入れる可能性のあるものを扱う際は、常にパウダーフリーのニトリル手袋を着用してください。手からの油分や微粒子は、成膜プロセスを容易に台無しにします。クリーンで専用のツールを使用し、それらを真空エリアから絶対に出さないようにしてください。

プレスパッタリング(ターゲットコンディショニング)の実施

実際のサンプルに成膜する前に、シャッターに対して数分間スパッタリングを行うのが標準的な手順です。この「プレスパッタ」プロセスは、ターゲット表面に付着した酸化膜や汚染物質を除去することで、ターゲット表面を清掃します。また、チャンバー内に残っている水蒸気やその他の汚染物質をゲッタリング(捕捉)するのにも役立ちます。

物理的なクリーニング手順

予防措置が不十分な場合や、古いシステムを復元する場合は、物理的な清掃が必要です。これは体系的に行う必要があります。

汚染の評価

まず、問題の性質を特定します。緩い破片やほこりに対処しているのか、それとも均一で除去が難しい膜に対処しているのか?汚染の種類によって清掃方法が決まります。

初期機械的清掃

最も攻撃性の低い方法から開始します。リントフリーワイプ(Kimwipesなど)と圧縮された乾燥窒素を使用して、チャンバー壁、サンプルステージ、特に成膜シールドから緩いほこりや破片を除去します。

溶剤洗浄の原則

材料やオイルの膜が残っている場合は、溶剤を使用する必要があります。リントフリーワイプに塗布したイソプロピルアルコール(IPA)のようなマイルドな溶剤から開始します。それが不十分な場合は、アセトンのようなより強力な溶剤に進むことができます。汚染物質の再堆積を防ぐため、常に一方向に拭き取ってください。

プロセスシールドへの集中

ターゲットとチャンバーを囲む取り外し可能な金属シールドは、スパッタされた材料の大部分を捕捉するように設計されています。これらは取り外して個別に清掃する必要があります。堆積がひどい場合は、機械的な削り取りやビーズブラストが必要になることがありますが、シールド表面を損傷しないように注意して行う必要があります。

一般的な落とし穴と安全性

清掃中のミスは、元の汚染よりも大きな害をもたらす可能性があります。トレードオフとリスクを理解することは、すべてのオペレーターにとって不可欠です。

研磨剤は最終手段

メインチャンバーの内部表面に研磨パッド(Scotch-Briteなど)やサンドペーパーを絶対に使用しないでください。これらは微細な傷を作り、表面積を劇的に増加させ、より多くの水蒸気を閉じ込め、将来的に良好な真空を達成することをはるかに困難にします。

化学的非互換性

システム内の材料に注意してください。アセトンのような溶剤は、ゴム製Oリングやアクリル製ビューポートを損傷または破壊する可能性があります。溶剤拭き取りを行う前に、必ず互換性を確認するか、敏感なコンポーネントを取り外してください。

個人用保護具(PPE)

溶剤を取り扱う際は、必ず適切な安全メガネと手袋を着用してください。ヒュームを吸入しないように、換気の良い場所を確保してください。安全性はシステムメンテナンスの譲れない側面です。

目標に応じた適切な選択

あなたの清掃戦略は、あなたの運用ニーズに合わせて調整されるべきです。目標は無菌環境ではなく、信頼できる結果を生み出す一貫してクリーンな環境です。

- 日常的な高品質の膜成膜が主な焦点である場合: あなたの努力の90%は、適切なベント、プレスパッタリング、手袋の使用などの予防措置に集中すべきです。

- ひどく汚染されたシステムを復元することが主な焦点である場合: 最も攻撃性の低い方法(乾拭き)から最も攻撃性の高い方法(溶剤洗浄)まで体系的なプロセスに従い、敏感なコンポーネントを保護するようにしてください。

予防と清掃の両方に対する規律あるアプローチが、信頼性が高く再現性のあるスパッタ成膜の鍵となります。

要約表:

| 清掃の側面 | 主要なアクション | 目的 |

|---|---|---|

| 予防 | ラフポンプの隔離、不活性ガスでのベント、ニトリル手袋の着用 | 汚染の発生を阻止する |

| 物理的清掃 | リントフリーワイプと溶剤(IPA/アセトン)の使用、プロセスシールドへの集中 | 蓄積した材料や膜を除去する |

| 安全性と落とし穴 | 研磨剤を避ける、化学的互換性を確認する、PPEを着用する | システムとオペレーターを損傷から保護する |

KINTEKの信頼性の高いスパッタコーティング装置で、一貫した高品質の薄膜を実現しましょう。

適切なメンテナンスは性能の鍵であり、KINTEKは清掃の容易さと長期的な信頼性のために設計されたラボ機器と消耗品の専門メーカーです。当社のスパッタリング装置は真空衛生を念頭に置いて構築されており、汚染を防ぎ、正確な結果を得るのに役立ちます。

専門家による成膜プロセスの最適化をお手伝いします。 今すぐお問い合わせいただき、お客様の研究所の特定のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

よくある質問

- 超低温フリーザーのエネルギー消費量はどのくらいで、運用コストはいくらですか?超低温保存の真のコストを発見しましょう。

- 焼鈍プロセスの温度はどのくらいですか?完璧な材料特性を実現する

- 熱処理できない材料は何ですか?硬化と相変態の限界を理解する

- PPFとコーティングの違いは何ですか?車のためのアーマーとスリックシェル

- パルスマグネトロンスパッタリング法とは?絶縁膜のアークフリー成膜を実現

- 高温用途にはどの材料が使用されますか?極度の熱に対する適切な材料を選択する

- 定温インキュベーターシェーカーは、リグノセルロース系材料の酵素加水分解をどのように促進しますか?

- 温度が水素脆化に及ぼす影響とは?材料破壊における温度の重要な役割