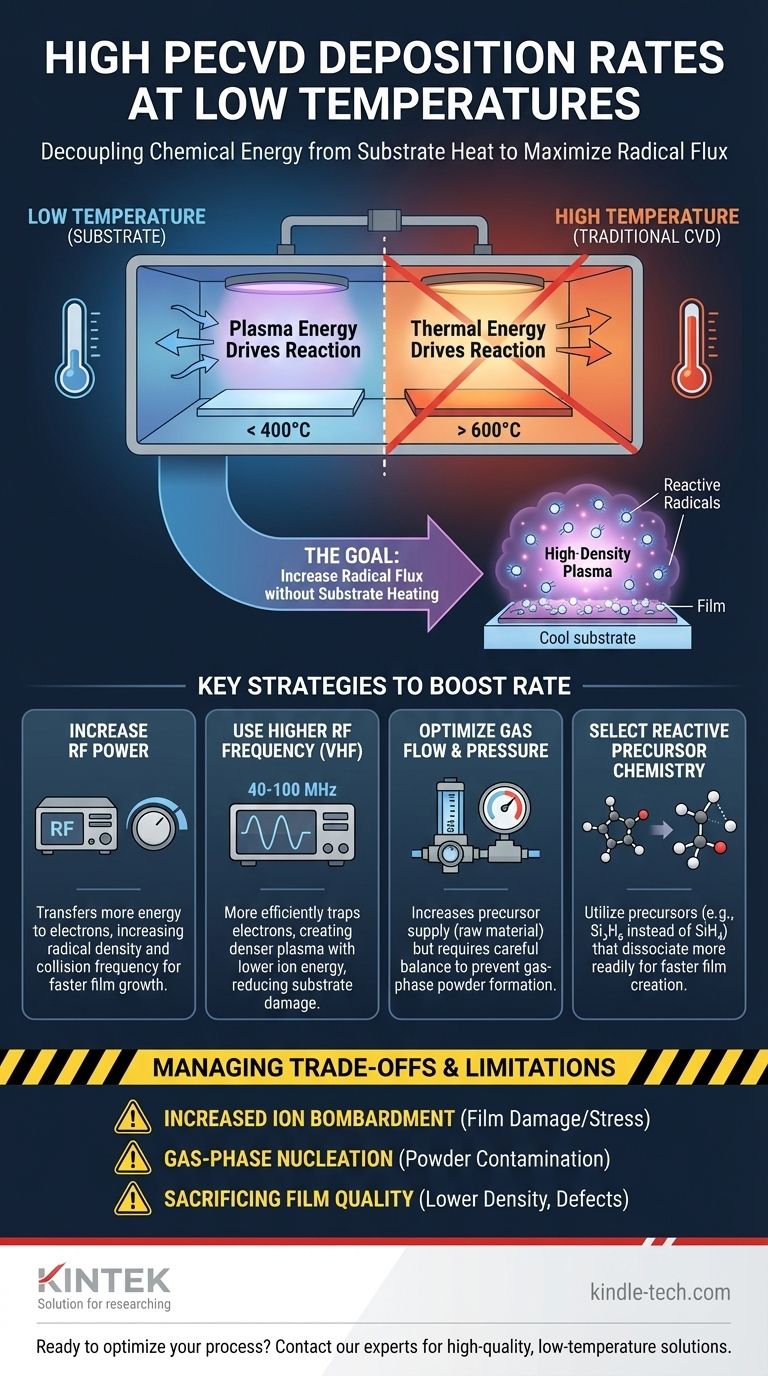

低温でPECVDにおいて高い成膜速度を達成するには、基板に過剰な熱エネルギーを伝達することなく、プラズマ中の反応性化学種の密度を高める必要があります。これは、RF電力や周波数などのパラメータを戦略的に操作し、前駆体ガスの流量を最適化し、場合によってはより反応性の高い化学を選択することによって達成されます。目標は、基板の高温化を必要とせずに、化学反応そのものの効率を高めることです。

中心的な課題は、化学反応に必要なエネルギーと基板に供給される熱エネルギーを切り離すことです。PECVDの主な利点は、プラズマを使用して前駆体ガスを活性化することで、これを実現できる点にあります。最も効果的な戦略は、非常に高密度で反応性の高いプラズマを生成すると同時に、表面に衝突するイオンのエネルギーを低く保ち、熱や損傷を最小限に抑えながら成膜速度を最大化することです。

基本原理:表面ではなくガスを活性化する

プロセスを最適化するには、そもそもPECVDが低温で機能する理由を理解することが不可欠です。この知識が、行うすべての調整の基礎となります。

プラズマが熱を代替する方法

従来の化学気相成長(CVD)では、高い基板温度(しばしば600℃超)が、前駆体ガス分子を分解し、表面反応を促進するために必要な熱エネルギーを提供します。

PECVDは異なる環境を作り出します。電場(通常は高周波、またはRF)が自由電子を活性化し、プラズマを生成します。これらの高エネルギー電子は前駆体ガス分子と衝突し、ラジカルと呼ばれる非常に反応性の高い断片に分解します。

これらのラジカルは化学的に「準備が整った」状態であり、低温(通常400℃未満)でも基板表面で反応して膜を形成します。反応に必要なエネルギーは、基板を加熱することからではなく、プラズマから供給されます。

成膜速度の定義

成膜速度は、基本的に基板表面に到達する膜形成ラジカルのフラックスによって決定されます。速度を上げるには、このフラックスを増やす必要があります。

成膜速度を向上させるための主要な操作

いくつかのプロセスパラメータがプラズマ中の反応性ラジカルの密度に直接影響を与え、温度を上げることなく成膜速度を向上させることができます。

RF電力の増加

これは最も直接的な制御方法です。RF電力が高くなると、プラズマ中の電子により多くのエネルギーが伝達されます。これにより、前駆体ガス分子との衝突がより頻繁かつ高エネルギーになり、反応性ラジカルの密度が高まり、成膜速度が向上します。

RF周波数の重要な役割

標準的なPECVDシステムは13.56 MHzの周波数を使用します。しかし、超高周波(VHF)源(例:40〜100 MHz)に移行することは、高速・低温成膜のための強力な手法です。

高周波は電子を捕捉し活性化するのにより効率的です。これにより、より低いプラズマ電圧でより高密度でより分解されたプラズマが生成され、基板に衝突するイオンのエネルギーが低くなります。その結果、膜の損傷や基板の加熱のリスクを抑えつつ、成膜速度が向上します。

ガス流量と圧力の最適化

前駆体ガスの流量を増やすと、反応のための「原材料」が増え、ある程度まで成膜速度を上げることができます。

ただし、圧力は慎重に管理する必要があります。圧力が高すぎると、基板上ではなくプラズマ内で粒子が生成される望ましくない気相反応を引き起こす可能性があります。これは膜欠陥の一般的な原因です。

前駆体化学の選択

前駆体ガスの選択は大きな影響を与える可能性があります。一部の分子はより容易に分解するか、より効率的な膜形成ラジカルを生成します。例えば、シリコン膜を成膜する場合、標準的なシラン(SiH₄)と比較して、ジシラン(Si₂H₆)の方が低温で高い成膜速度を達成するためによく使用されます。これは、ジシランの方が容易に分解するためです。

トレードオフと制限の理解

最大成膜速度を追求することには代償が伴います。専門的なアドバイスは、潜在的な欠点を予測し管理するのに役立ちます。

イオン衝撃増加のリスク

RF電力を上げると成膜速度は向上しますが、基板を衝撃するイオンのエネルギーも増加します。これは高密度の膜を作成するのに有益な場合がありますが、過度の衝撃は圧縮応力を導入したり、欠陥を生成したり、感度の高い基板を損傷したりする可能性があります。高周波プラズマが非常に有利であるのは、まさにこのトレードオフを緩和するためです。

気相核生成(粉末の形成)

非常に高い電力と圧力では、ラジカルの密度が高くなりすぎて、気相で互いに反応し始めることがあります。これにより、チャンバーを汚染し、成膜された膜を台無しにする可能性のあるダストや粉末が生成されます。これは、安定したプロセスウィンドウの上限を定めることがよくあります。

速度向上のための膜品質の犠牲

急速な成膜は、望ましくない元素(窒化シリコン膜中の水素など)を閉じ込めたり、密度が低く構造品質の劣る膜を作成したりすることがあります。成膜速度と膜の最終的な材料特性との間には、しばしば直接的なトレードオフが存在します。

目標に応じた適切な選択

最適なアプローチは、膜と基板の特定の制約によって異なります。あなたの戦略は、速度の必要性と要求される膜品質および基板の完全性とのバランスを取るように調整されるべきです。

- 堅牢な基板上で速度を最大化することが主な焦点である場合: 基板はいくらかの追加のイオンエネルギーに耐えられるため、まずRF電力と前駆体流量の増加に焦点を当てます。

- 感度の高い基板(例:ポリマーや有機電子デバイス)上に高品質の膜を成膜することが主な焦点である場合: 高密度・低イオンエネルギーのプラズマを生成するために、より高い周波数の源(VHFまたはマイクロ波)を使用することを優先します。

- 高速で膜欠陥や粉末の形成に直面している場合: ガス圧を慎重に下げるか、プラズマパルスを試して、問題になる前に気相反応を中断させます。

結局のところ、プラズマのエネルギーと密度を制御することが、高速で高品質、低温の成膜を実現するための鍵となります。

要約表:

| 戦略 | 主要パラメータ | 成膜速度への影響 |

|---|---|---|

| プラズマ密度の増加 | より高いRF電力 | ラジカルフラックスと速度を直接増加させる |

| 電子捕捉の強化 | より高いRF周波数(VHF) | イオンエネルギーが低い高密度プラズマを生成する |

| 前駆体の供給増加 | 最適化されたガス流量/圧力 | 原材料は増加するが、粉末形成のリスクがある |

| 反応性化学の使用 | 前駆体の選択(例:Si₂H₆) | より容易な分解により膜成長が速くなる |

高速・低温成膜のためにPECVDプロセスを最適化する準備はできましたか? KINTEKは、実験装置と消耗品の専門家であり、最も感度の高い基板上でも優れた膜品質を達成するのに役立つ専門知識とソリューションを提供します。当社の専門家と今すぐ連絡して、お客様の実験室の能力をどのように向上できるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置