はい、PVDコーティングは錆の防止に非常に効果的です。これは、真空中で表面に薄く、極めて硬く、非反応性のセラミックまたは金属膜を適用することによって機能します。この膜は不浸透性のバリアとして機能し、錆の主な原因である酸素や湿気などの環境中の腐食性要素から下地の金属を物理的に隔離します。

PVDコーティングの核となる機能はシールドを作成することです。それは母材の化学的性質を変えるのではなく、耐久性のある不活性な層でそれを包み込みます。したがって、錆を防ぐ能力は、この保護コーティングの完全性と完全性に直接関係しています。

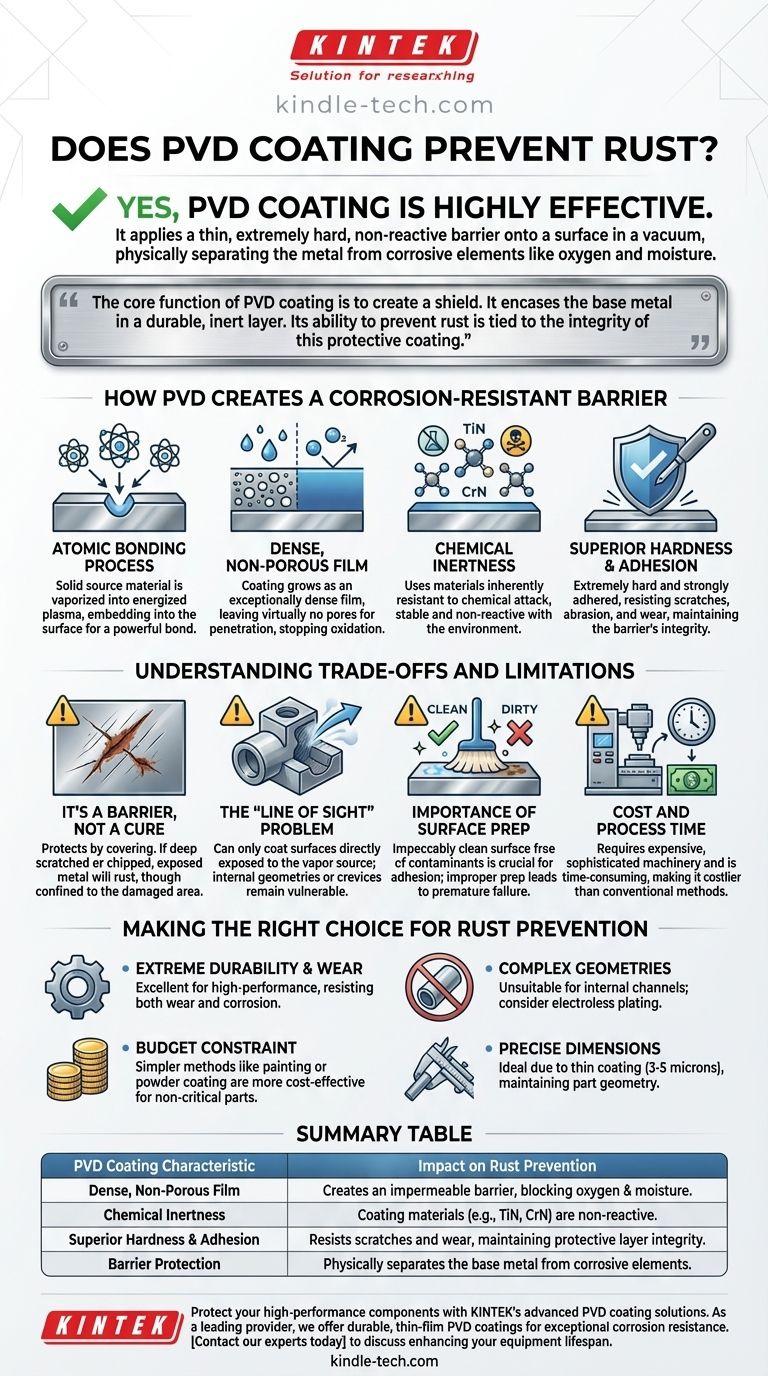

PVDがいかに耐食性バリアを形成するか

物理気相成長(PVD)は、単なる塗装やめっきプロセスではありません。これは、耐食性に関して優れた特性を持つコーティングを作成するハイテクな真空成膜法です。

原子結合プロセス

PVDは高真空チャンバー内で行われます。固体源材料(チタン、クロム、ジルコニウムなど)が蒸発し、原子または分子のプラズマになります。これらのエネルギーを帯びた粒子が移動し、コンポーネントの表面に衝突し、埋め込まれて強力な原子結合層を形成します。

高密度で非多孔質な膜の作成

成膜プロセスの高いエネルギーにより、コーティングは例外的に高密度で均一な膜として成長します。この密度は、水や酸素分子が浸透して下の基材に到達するための隙間が事実上なくなるため、極めて重要です。母材にアクセスできなければ、錆(酸化)の化学反応は開始できません。

コーティングの化学的不活性

PVDは、本質的に化学的攻撃に耐性のある材料を堆積させるために使用できます。窒化チタン(TiN)や窒化クロム(CrN)などのコーティングはセラミック化合物であり、保護対象である鋼や鉄よりもはるかに安定しており、反応性が低いです。これらは環境と反応しません。

優れた硬度と密着性

結果として得られるコーティングは、高密度であるだけでなく、極めて硬く、基材にしっかりと密着しています。この硬度は、傷、摩耗、擦り減りに対する優れた耐性を提供します。機械的損傷を防ぐことにより、コーティングは腐食性要素に対する連続的なバリアとしての完全性を維持します。

トレードオフと制限の理解

強力ではありますが、PVDは万能の解決策ではありません。その制限を理解することが、効果的に使用するための鍵となります。

それは治療法ではなくバリアである

把握すべき最も重要な概念は、PVDがバリア保護を提供することです。それは金属を覆うことによって保護します。コーティングに深い傷がついたり、剥がれたり、不適切に適用されたりした場合、露出した母材は錆びる可能性があり、実際に錆びます。ただし、錆は通常、損傷した領域に限定されます。

「視線」の問題

PVDプロセスは「視線」であるため、チャンバー内で蒸気源に直接さらされている表面のみをコーティングできます。複雑な内部形状、深い隙間、またはチューブの内部は効果的にコーティングできません。これらのコーティングされていない領域は、錆に対して完全に脆弱なままになります。

表面処理の重要性

PVDコーティングの成功は、基材の状態に大きく依存します。表面は、油分、酸化物、その他の汚染物質がないように、完璧に清掃されている必要があります。不適切な処理は密着不良を引き起こし、コーティングが早期に剥離し、金属が腐食にさらされる原因となります。

コストとプロセス時間

PVDには、熟練した技術者によって操作される洗練された高価な機械が必要です。プロセスは真空中で行われ、特に大量の場合は時間がかかることがあります。その結果、従来の塗装や単純な電気めっきよりも大幅にコストがかかります。

錆防止のための適切な選択

PVDが適切な選択肢であるかどうかを判断するには、コンポーネントの特定のニーズと動作環境を評価してください。

- 極端な耐久性と耐摩耗性が主な焦点である場合: PVDは優れた選択肢です。その硬度は機械的摩耗と腐食の両方から同時に保護するためです。

- 複雑な内部チャネルを持つ部品をコーティングする場合: PVDの視線特性は不適当であるため、無電解めっきや別の化学的堆積法を検討する必要があるかもしれません。

- 非重要な部品のコストが主な制約である場合: 粉体塗装、塗装、または防錆油の使用などの単純な方法の方がはるかに費用対効果が高いです。

- 正確な寸法と鋭いエッジを維持する必要がある場合: PVDコーティングの薄さ(通常3〜5ミクロン)は理想的であり、部品の形状を変えることなく保護を提供します。

結局のところ、PVDは堅牢な物理的バリアを通じて優れた錆防止を提供し、表面の完全性が最も重要となる高性能アプリケーションにとって最良の選択肢となります。

要約表:

| PVDコーティングの特性 | 錆防止への影響 |

|---|---|

| 高密度、非多孔質な膜 | 酸素と湿気を遮断する不浸透性のバリアを作成する。 |

| 化学的不活性 | コーティング材料(例:TiN、CrN)は環境と反応しない。 |

| 優れた硬度と密着性 | 傷や摩耗に耐え、保護層の完全性を維持する。 |

| バリア保護 | 母材を腐食性要素から物理的に隔離する。 |

KINTEKの先進的なPVDコーティングソリューションで、高性能コンポーネントを錆や摩耗から保護しましょう。

実験装置および消耗品の主要サプライヤーであるKINTEKは、部品の寸法を変えることなく優れた耐食性を提供する、耐久性のある薄膜PVDコーティングの適用を専門としています。当社のコーティングは、表面の完全性と長期的な耐久性が最も重要となるアプリケーションに最適です。

当社のPVDコーティングサービスが、お客様の実験装置や精密部品の寿命と性能をどのように向上させられるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- コーティング評価用電解セル

- ラミネート・加熱用真空熱プレス機