はい、熱処理は金属の強度を根本的に変化させるための最も強力で広く使用されている方法の1つです。このプロセスにより、エンジニアは金属の内部構造を正確に制御し、特定の性能要件を満たすように機械的特性を調整できます。多くの処理は強度と硬度を大幅に向上させることを目的としていますが、延性や被削性を向上させるために意図的に低下させるために使用されるものもあります。

熱処理は単に「強度を上げる」ためのスイッチではありません。これは、金属の微細な結晶構造を注意深く操作することにより、強度、硬度、延性の重要なトレードオフを管理するための洗練されたツールです。

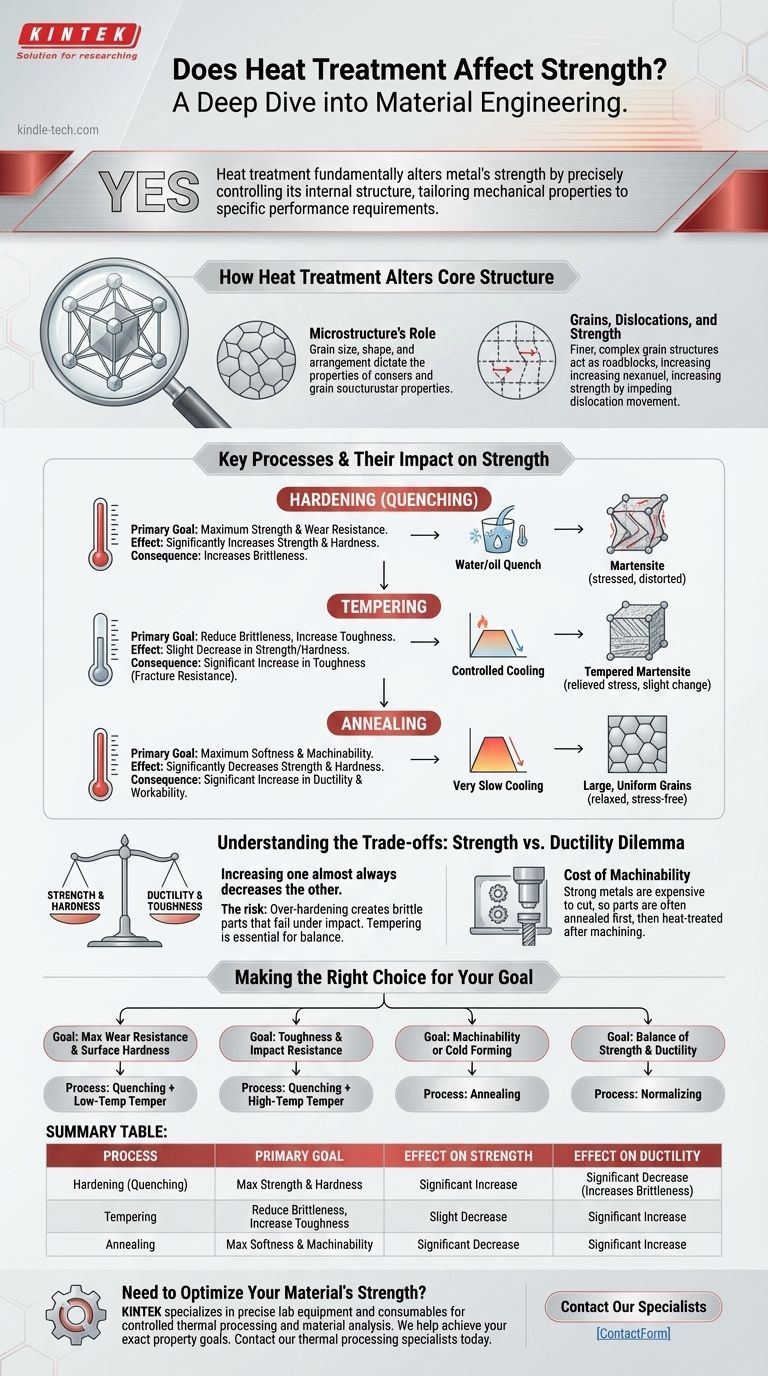

熱処理が金属のコア構造を変化させる方法

微細構造の役割

金属は均一な固体ではなく、粒(grain)と呼ばれる微細な結晶で構成されています。これらの粒のサイズ、形状、配置(これらは微細構造(microstructure)として知られています)が、金属の機械的特性を直接決定します。

熱処理は、制御された条件下で金属を加熱および冷却することによって機能します。これにより、粒構造が操作され、強度が高く応力のかかった配置に固定されるか、粒がより柔らかくリラックスした状態に再形成されるかのいずれかになります。

粒、転位、および強度

金属の強度は、基本的に内部の「すべり」に対する抵抗の尺度です。金属に応力がかかると、結晶構造の欠陥である転位(dislocation)が移動し始めます。転位が移動しやすければ容易であるほど、金属は弱く、延性が高くなります。

焼入れなどの熱処理プロセスは、非常に細かく、複雑で不規則な粒構造を作成します。これらの構造は障害物として機能し、転位の移動を妨げるため、金属は大幅に強く、硬くなります。

主要なプロセスとその強度への影響

焼入れ(Quenching)

焼入れは、最大の強度と耐摩耗性を目的としたプロセスです。これには、金属(鋼など)を高温に加熱し、水、油、または空気中で「焼入れ」することにより非常に急速に冷却することが含まれます。

この急速な冷却により、結晶構造がマルテンサイト(martensite)と呼ばれる高い応力のかかった歪んだ状態で閉じ込められます。この構造は転位の移動を非常に効果的にブロックするため、非常に硬く強い材料になりますが、脆くもなります。

焼戻し(Tempering)

焼入れだけを行った部品は、実用には脆すぎる場合がよくあります。焼戻しは、この脆さを低減するために焼入れに続く二次的な熱処理です。

部品をより低い温度に再加熱し、特定の時間保持します。このプロセスにより、内部応力が緩和され、微細構造がわずかに変化し、少量の強度と硬度を犠牲にして、かなりの量の靭性(toughness)(破壊に対する抵抗)が得られます。

焼なまし(Annealing)

焼なましは焼入れの反対です。目標は、金属を可能な限り柔らかく、延性があり、弱くすることであり、通常は機械加工や成形を容易にするためです。

このプロセスには、金属を加熱し、その後非常にゆっくりと冷却することが含まれます。このゆっくりとした冷却により、粒が大きく、均一で、応力のない構造に再形成されます。転位はこの構造を容易に移動できるため、柔らかく加工しやすい材料になります。

トレードオフの理解:強度対延性のジレンマ

本質的な逆相関関係

熱処理における最も重要な概念は、強度と延性の間の逆相関関係です。金属の強度と硬度を上げるにつれて、ほぼ常に延性と靭性が低下します。

強度が高められた材料は、曲げや引っかき傷に抵抗しますが、突然の衝撃で粉々になる可能性があります。より柔らかく、より延性のある材料は、破損する前に曲がったり変形したりします。

過剰焼入れのリスク

靭性を考慮せずに強度を最大化する処理を選択することは、よくある落とし穴です。過度に硬いギアやシャフトは脆くなり、衝撃荷重で壊滅的に故障する可能性があり、時間とともに摩耗するだけの部品よりもはるかに大きな損害を引き起こします。

焼戻しは、これらの特性のバランスをとるために不可欠なステップであり、そのタスクに十分な強度があり、現実世界の条件に耐えるのに十分な靭性を持つコンポーネントを作成します。

被削性のコスト

非常に強く硬い金属は、機械加工が困難で、時間がかかり、コストがかかります。それを切断するために必要な工具はすぐに摩耗します。

このため、部品はしばしば柔らかい焼なまし(annealed)状態で調達されます。最終的な形状と寸法に機械加工された後、最終的に目的の強度を達成するために熱処理(焼入れと焼戻し)が施されます。

目標に合わせた適切な選択をする

正しい熱処理は、コンポーネントの最終的な用途に完全に依存します。

- 主な焦点が最大の耐摩耗性と表面硬度である場合: あなたの道筋は、可能な限り多くの硬度を維持するために、焼入れとそれに続く低温での焼戻しです。

- 主な焦点が靭性と耐衝撃性である場合: 焼入れを行い、その後より高い温度で焼戻しを行う必要があり、重要な延性を得るためにいくらかの硬度を犠牲にします。

- 主な焦点が被削性または冷間成形である場合: あなたの理想的なプロセスは、意図的に強度を下げ、可能な限り最も柔らかい材料を作成するための焼なましです。

- 極端な硬度を伴わない強度と延性のバランスが主な焦点である場合: 焼ならし(Normalizing)は、焼入れの応力なしに粒構造を洗練し、より優れた機械的特性を提供するためによく使用されます。

結局のところ、熱処理を材料特性を設計するための正確な手段として捉えることが、成功し信頼できるコンポーネントを作成するための鍵となります。

要約表:

| 熱処理プロセス | 主な目標 | 強度への影響 | 延性への影響 |

|---|---|---|---|

| 焼入れ(Quenching) | 最大の強度と硬度 | 大幅に増加 | 大幅に減少(脆性を増加) |

| 焼戻し(Tempering) | 脆さの低減、靭性の向上 | わずかに減少 | 大幅に増加 |

| 焼なまし(Annealing) | 最大の柔らかさと被削性 | 大幅に減少 | 大幅に増加 |

材料の強度を最適化する必要がありますか?

適切な熱処理の選択は、コンポーネントの性能、耐久性、コスト効率にとって極めて重要です。KINTEKの専門家は、制御された熱処理と材料分析に必要な正確なラボ機器と消耗品を提供することを専門としています。

私たちは、最高の硬度、優れた靭性、または改善された被削性など、ラボや製造業者が正確な特性目標を達成できるよう支援します。

お客様の用途要件についてご相談ください。当社の熱処理専門家に今すぐお問い合わせいただき、お客様のニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- ラボ用電動油圧真空熱プレス

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- ラボ用ダブルプレート加熱プレス金型

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機