いいえ、ボールミルには常に水が必要なわけではありません。 水を使用するかどうかの決定は、湿式粉砕と乾式粉砕という2つの異なる操作モード間の根本的な選択です。多くの産業用途では効率のために湿式粉砕が使用されますが、水に敏感な材料や最終製品が乾燥粉末でなければならない場合には、乾式粉砕が不可欠です。

水を追加するかどうか(湿式粉砕)または追加しないか(乾式粉砕)の選択は、ミル自体によって決定されるのではなく、材料の特性、目的の最終粒度、および後続プロセスの要件によって決定されます。各方法には、重要かつ明確な運用上のトレードオフがあります。

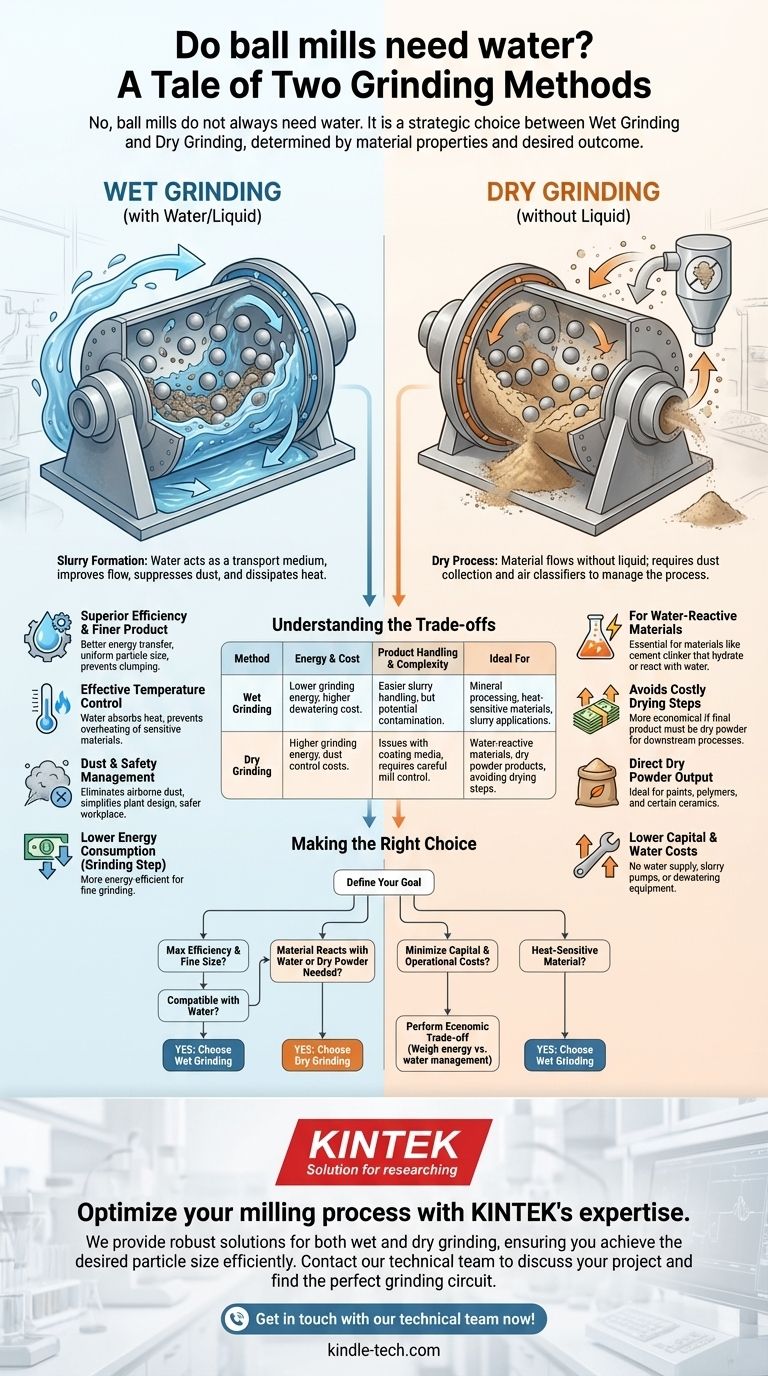

核心的な区別:湿式粉砕と乾式粉砕

ボールミルの機能は、衝撃と摩耗によって材料のサイズを縮小することです。ミル内で材料がどのように流れるかが重要であり、ここに水のような液体媒体を使用するかどうかの選択が関わってきます。

湿式粉砕とは?

湿式粉砕では、水(または他の液体)が材料に添加されてスラリーを形成します。このスラリーがボールミルに供給されます。

水は単なる受動的な成分ではありません。いくつかの重要な機能を果たします。輸送媒体として機能し、材料の流れを改善し、粉塵を抑制し、粉砕プロセス中に発生する熱を放散するのに役立ちます。

乾式粉砕とは?

乾式粉砕では、液体を添加せずに材料が処理されます。材料はミル内で適切に流れるように十分に乾燥している必要があります。

この方法は、材料が水にさらされることができない場合に必要です。プロセスを効果的に管理するために、エアセパレーターや集塵システムなどの特殊な装置が必要になることがよくあります。

なぜ湿式粉砕を選ぶのか?

多くの産業、特に鉱物処理では、湿式粉砕はその効率と製品品質における大きな利点から、デフォルトの選択肢となっています。

優れた効率とより微細な製品

湿式粉砕のスラリー環境は、粉砕媒体(ボール)から材料粒子へのより効率的なエネルギー伝達を促進します。

このプロセスは通常、乾式粉砕と比較して、より微細で均一な粒度分布を生成します。液体は微細な粒子が凝集したり、粉砕媒体をコーティングしたりするのを防ぎ、一貫した粉砕作用を保証します。

効果的な温度制御

粉砕は摩擦と衝撃によってかなりの量の熱を発生させます。一般的なミル操作で述べられているように、この熱を管理することは非常に重要です。

水は優れた冷却剤であり、この熱エネルギーを吸収し、材料の過熱を防ぎます。これは、高温によって化学的または物理的特性が変化する可能性のある熱に敏感な材料にとって不可欠です。

粉塵と安全性の管理

湿式粉砕は、乾式粉砕作業における主要な運用上および健康上の危険である浮遊粉塵の発生を完全に排除します。

これにより、プラント設計が簡素化され、高価な集塵システムの必要性が減り、より安全な作業環境が生まれます。

乾式粉砕が必要なのはいつか?

湿式粉砕の効率性にもかかわらず、乾式粉砕はいくつかの重要なシナリオで唯一の実行可能な選択肢です。

水と反応する材料の場合

乾式粉砕を選択する最も一般的な理由は、材料の化学的性質です。セメントクリンカーのような材料は、水で粉砕すると水和して固まってしまいます。

同様に、水が存在すると反応または酸化する特定の化学物質や金属は、乾燥状態で粉砕する必要があります。

費用のかかる乾燥工程を避けるため

最終製品が後続のプロセス(例:塗料、ポリマー、特定のセラミックスでの使用)のために乾燥粉末でなければならない場合、乾式粉砕の方が経済的であることがよくあります。

湿式粉砕では、追加のエネルギー集約的な脱水および乾燥段階が必要となり、これは総処理コストのかなりの部分を占める可能性があります。

トレードオフを理解する

湿式粉砕と乾式粉砕の選択は、効率、コスト、最終製品の要件のバランスを取ることに基づく決定です。

水のコスト vs. 空気のコスト

湿式粉砕は、給水、スラリーポンプ、および下流の脱水にコストがかかります。しかし、粉砕工程自体では、一般的に製品1トンあたりのエネルギー消費量が少なくなります。

乾式粉砕は水関連のコストを回避しますが、粉塵制御および空気処理システムに多額の投資が必要です。また、通常、エネルギー効率が低く、電力消費量が多くなり、ミルのライナーと粉砕媒体の摩耗が大きくなります。

製品の取り扱いと汚染

スラリーは、乾燥粉末よりもプラント内でポンプで送ったり輸送したりするのが容易なことがよくあります。

しかし、水の使用は汚染の潜在的な原因となり、医薬品や特殊電子機器のような高純度用途では懸念事項となる可能性があります。

操作の複雑さ

乾式粉砕では、微細な材料が粉砕媒体やミルライナーをコーティングし、粉砕効率を大幅に低下させる問題が発生する可能性があります。これには、ミルの状態を慎重に制御する必要があります。

湿式粉砕は一般的に寛容で安定していますが、スラリーの密度とレオロジーの管理には、それ自体のプロセス制御の複雑さが加わります。

プロセスに最適な選択をする

水を使用するかどうかの決定は、ミリング回路全体を定義する戦略的なものです。主要な運用目標に基づいて選択してください。

- 最大の効率と非常に微細な粒度を達成することが主な焦点である場合: 材料が水と適合する限り、湿式粉砕はほぼ常に優れた技術的選択肢です。

- 材料が水と反応する場合、または次のステップのために乾燥粉末でなければならない場合: 乾式粉砕が唯一の選択肢であり、システムは熱と粉塵を管理するように設計する必要があります。

- 設備投資と運用コストの最小化が主な焦点である場合: 慎重な経済的トレードオフを行う必要があります。乾式粉砕の高いエネルギーと粉塵制御コストと、湿式粉砕の脱水と水管理コストを比較検討してください。

- 材料が高温に敏感な場合: 湿式粉砕は、冷却メカニズムを内蔵することで、非常に貴重なプロセス制御を提供します。

水を使用するかどうかを理解することは、効率的で効果的なサイズ縮小プロセスを設計するための第一歩です。

要約表:

| 粉砕方法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 湿式粉砕 | 水を使用してスラリーを形成。高効率、微細な粒子、優れた冷却、粉塵フリー。 | 鉱物処理、熱に敏感な材料、スラリーが許容される場合。 |

| 乾式粉砕 | 液体を添加しない。集塵が必要。微粉砕にはエネルギー効率が低い。 | 水と反応する材料(例:セメント)、最終製品として乾燥粉末が必要な場合。 |

KINTEKの専門知識で粉砕プロセスを最適化しましょう。

湿式粉砕と乾式粉砕の選択は、製品の品質、運用コスト、および安全性に影響を与える重要な決定です。実験装置と消耗品の専門家として、KINTEKはお客様の特定の材料と要件に最適なボールミルを選択し、完璧な粉砕回路を構成するお手伝いをします。

湿式および乾式粉砕アプリケーションの両方に堅牢なソリューションを提供し、効率的かつ確実に目的の粒度を達成できるようにします。

今すぐお問い合わせください お客様のプロジェクトについてご相談いただき、当社の専門家が最も効率的で費用対効果の高い粉砕ソリューションをご案内します。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- 実験室用プラネタリーボールミル 回転ボールミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー遊星ボールミル粉砕機(実験室用)