はい、PVDコーティングを傷つけることは可能ですが、非常に困難です。 無敵ではありませんが、物理蒸着(PVD)は基材金属に分子レベルで結合し、極度の硬度を持つ表面仕上げを生み出します。これにより、従来のめっき、塗装、または粉体塗装よりもはるかに耐傷性や耐摩耗性に優れています。

PVDコーティングの真の耐久性は、コーティング自体の硬度と、それが適用されている下地金属の強さという2つの要因によって決まります。これを完全なシステムとして捉えることが、その限界を理解する鍵となります。

PVDが耐傷性に優れている理由

PVDの目覚ましい耐久性は、その適用プロセス自体の性質に由来します。単なる塗料の層ではなく、材料と統合された高度な仕上げです。

硬度の問題

本質的に、傷は一方の物体が他方の物体よりも著しく硬い場合に発生します。PVDコーティングは極めて硬く、日常生活で遭遇する工具鋼や一般的な研磨材よりも硬いことがよくあります。

この固有の硬度が、より劣る仕上げをすぐに傷つけてしまうような微細な傷や擦り傷に対するコーティングの主要な防御となります。

分子結合

材料の上に載っているめっきとは異なり、PVDは高真空環境下で基材に分子レベルで結合します。コーティング材料は表面の不可欠な一部となります。

これにより、損傷が広がる明確な境界線がないため、めっきや塗装仕上げで一般的に見られる剥がれや欠けを防ぎます。

基材の役割

PVDコーティングの下にある材料、すなわち基材は、重要でありながら見過ごされがちな要素です。「コーティングの特性は下地基材によって決まる」という言及は、把握すべき最も重要な概念です。

柔らかい金属の上に硬いPVDコーティングを施しても、下地金属自体がへこんだり変形したりすると、その性能が損なわれる可能性があります。

PVDコーティングが実際に損傷する仕組み

高い耐性を持つとはいえ、PVDは破壊不能ではありません。その損傷モードを理解することは、さまざまな条件下での寿命について現実的な期待を設定するのに役立ちます。

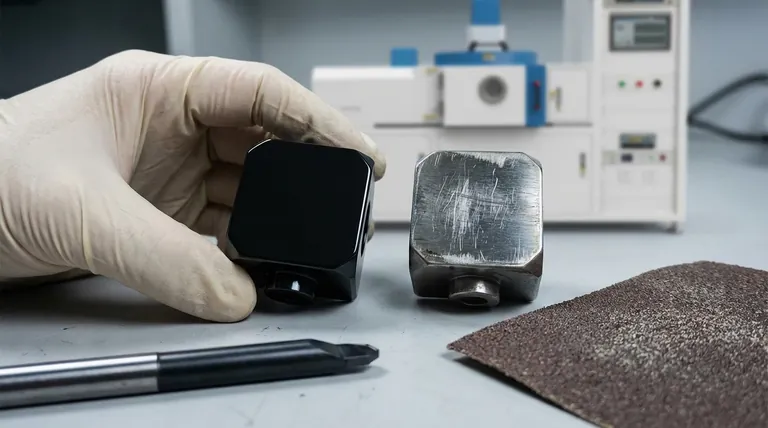

研磨による傷

典型的な傷をつけるには、PVDコーティングよりも硬い材料が必要です。これは通常の利用では稀ですが、起こり得ます。ダイヤモンド、サファイアクリスタル、あるいは粗いセラミックなどの材料は、PVD表面に目に見える傷をつけるのに十分な硬さを持つことがあります。砂や花崗岩の粒子も時間の経過とともに摩耗を引き起こす可能性があります。

衝撃と変形

これが目に見える損傷の最も一般的な原因です。柔らかい泥の上に薄い硬い氷の層を想像してください。氷を押しても傷はつきませんが、下の泥が動くためにひび割れたり割れたりします。

同様に、PVDコーティングされた物体を落としたりぶつけたりすると、ステンレス鋼のような柔らかい基材がへこむことがあります。この下地金属の変形により、薄くて硬いPVD層が衝撃点でひび割れたり欠けたりする可能性があります。

段階的な摩耗

時計の留め金のエッジや工具の先端など、接触頻度の高い箇所では、何百万回もの微小な摩耗が長年にわたって徐々に仕上げを摩耗させることがあります。これは通常、はっきりとした傷というよりも、わずかな光沢の増加や色の退色として現れます。

トレードオフの理解

PVDは信じられないほどの性能を提供しますが、情報に基づいた決定を下すためには、その限界を認識することが不可欠です。

すべてのPVDが同じではない

「PVD」は単一の材料ではなくプロセスです。窒化チタン(TiN、しばしば金色)やダイヤモンドライクカーボン(DLC、しばしば黒色)など、異なるコーティング化合物は、硬度と潤滑性に異なるレベルを持っています。DLCは一般的に最も硬く、最も耐久性のある選択肢の1つと見なされています。

基材は極めて重要

硬化工具鋼へのPVD仕上げは、同じコーティングを柔らかいアルミニウムや真鍮に適用したものよりも、実際にははるかに耐久性があります。より強固な基材は、へこみや変形を防ぐために必要なサポートを提供し、それによってPVD層を保護します。

傷は永続的

おそらく最も重要なトレードオフは、PVDコーティングの傷を「バフがけして消す」ことはできないということです。コーティングが破られた場合、それを修理する唯一の方法は、物体全体を剥離し、専門的に再コーティングすることですが、これは非現実的または不可能なことがよくあります。

目的に合った正しい選択をする

PVDコーティングされた製品への満足度は、その能力と意図された用途を一致させるかどうかに完全に依存します。

- 日々の使用での耐久性(例:時計、蛇口、工具)が主な焦点の場合: ステンレス鋼やチタンなどの硬い基材へのPVD仕上げを優先してください。

- 低接触アイテムでの美観が主な焦点の場合: 大きな衝撃のリスクが低いため、基材材料はそれほど重要ではありません。

- 潜在的な損傷が懸念される場合: PVDは耐性において市場をリードしていますが、深い傷は永続的であり、磨き消すことはできないことを受け入れてください。

PVDをコーティングと基材の完全なシステムとして理解することで、特定のニーズに対するその耐久性を正確に評価できます。

要約表:

| 要素 | 耐傷性への影響 |

|---|---|

| コーティングの硬度 | 高い硬度(例:DLC)は、ほとんどの材料からの摩耗に耐性があります。 |

| 分子結合 | 基材への強力な結合により、欠けや剥がれを防ぎます。 |

| 基材の強度 | 硬い下地金属(例:鋼)は、衝撃に対するコーティングをサポートします。 |

| 一般的な脅威 | ダイヤモンド、サファイア、または基材を変形させる衝撃が損傷を引き起こす可能性があります。 |

実験装置やコンポーネントに耐久性のある耐傷性仕上げが必要ですか? KINTEKは、PVDを含む高度なコーティングソリューションを専門としており、実験ツールの消耗品を日常の摩耗から保護します。当社の専門知識により、分子レベルで結合した硬質コーティングが実現し、機器の寿命を延ばします。当社の専門家に今すぐお問い合わせいただき、ラボの性能と耐久性をどのように向上できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- ラボ用等方圧プレス金型