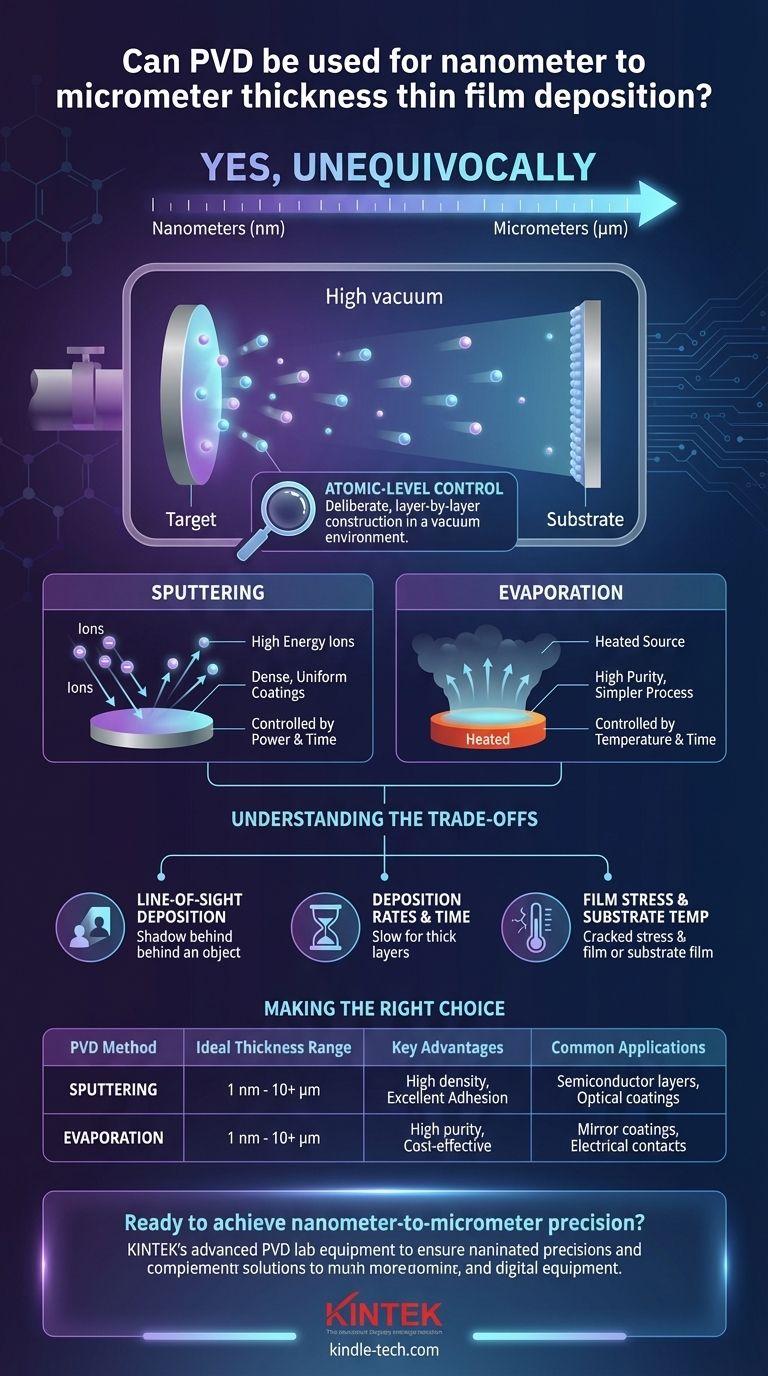

はい、間違いなく可能です。物理気相成長法(PVD)は、ナノメートルからマイクロメートルの範囲で薄膜を堆積できるだけでなく、例外的な精度でそれを行うための基盤となる技術の1つです。このプロセスは真空中で行われ、固体材料を原子粒子に変換し、それを基板上に堆積させることで、最終的な膜の厚さと品質を細かく制御できます。

PVDの核となる価値は、単に薄膜を作成する能力だけでなく、その原子レベルの制御にあります。真空中でプロセスパラメータを操作することにより、PVDは材料の段階的な構築を可能にし、数ナノメートルから数マイクロメートルまでの精度が要求される用途に理想的です。

PVDがナノメートルからマイクロメートルの精度を達成する方法

PVDの精度は偶然の産物ではなく、プロセスを支配する物理学の直接的な結果です。この微細な制御を可能にするために、いくつかの重要な要素が連携しています。

真空環境の重要な役割

すべてのPVDプロセスは高真空下で発生します。これはその成功の基本です。

真空は、堆積材料と反応したり、粒子と基板への経路を妨害したりする可能性のある大気ガスを除去します。この清浄な環境は膜の純度を保証し、直接的で予測可能な堆積を可能にします。

原子レベルの堆積

PVDは、材料を原子ごと、または非常に小さな原子クラスターとして堆積させることによって機能します。これは、はるかに大きな粒子や連続的な流体の流れを伴う塗装やめっきなどのプロセスとは根本的に異なります。

この原子スケールでの積み重ねが、PVDの精度の源です。これらの原子が基板表面に到達する速度を制御することにより、膜の成長速度を直接制御します。

主要なPVD法とその制御

最も一般的なPVD法であるスパッタリングと蒸着は、どちらもこの原子レベルの制御を活用しています。

スパッタリングは、高エネルギーイオンを使用してターゲット材料を衝突させ、原子を叩き出し、それらが移動して基板をコーティングします。厚さは、ターゲットに印加される電力と総堆積時間を管理することによって正確に制御されます。この方法は、非常に高密度で均一、かつ密着性の高い膜を生成することで知られています。

蒸着は、真空中で材料を加熱して蒸気に変えることを伴います。この蒸気がより冷たい基板に移動し、その表面で凝縮して膜を形成します。制御は、ソース材料の温度とプロセスの期間を調整することによって達成されます。

トレードオフと制限の理解

強力ではありますが、PVDは万能の解決策ではありません。その制限を理解することが、効果的に使用するための鍵となります。

一方向(ライン・オブ・サイト)堆積

ほとんどのPVDプロセスは「一方向(ライン・オブ・サイト)」であり、コーティング材料がソースから基板へ直線的に移動することを意味します。

これにより、複雑な3D形状、鋭い角、または深い溝の内部を均一にコーティングすることが困難になります。ソースから「影になる」部分は、ほとんど、またはまったくコーティングを受けません。

堆積速度と時間

ナノメートルの精度を達成するには時間がかかります。薄膜には最適ですが、非常に厚い層(例:50〜100マイクロメートル以上)を堆積させることが目的の場合、PVDは化学的方法と比較して比較的遅いプロセスになる可能性があります。

高真空装置の必要性も、初期の設備投資を大きくします。

膜応力と基板温度

堆積プロセスは薄膜内に内部応力を誘発する可能性があり、適切に管理されないと、ひび割れや剥離を引き起こす可能性があります。

さらに、一部のPVDプロセスでは、望ましい膜特性を得るために基板を加熱する必要がありますが、これは特定のプラスチックなどの温度に敏感な材料には適さない場合があります。

用途に合わせた適切な選択

適切な堆積技術の選択は、最終的な目的に完全に依存します。PVDは、その理想的な厚さ範囲内で比類のない制御を提供します。

- 究極の精度と膜密度(例:光学フィルター、半導体層)が主な焦点の場合: スパッタリングは、高エネルギーによって高密度で均一なコーティングが生成されるため、優れた選択肢です。

- 単純な表面を純粋な金属でコーティングすること(例:鏡面コーティング、電気接点)が主な焦点の場合: 熱蒸着は、優れた結果をもたらす、より費用対効果が高く簡単なPVD法であることがよくあります。

- 高度に複雑な3Dオブジェクトを均一にコーティングすることが主な焦点の場合: PVDが適切かどうかを評価するか、原子層堆積(ALD)や化学気相成長法(CVD)などの代替手段が必要かどうかを検討する必要があります。

物理気相成長法は、マイクロスケールおよびナノスケールでの材料工学にとって、依然として基礎的で不可欠なツールです。

要約表:

| PVD法 | 理想的な厚さ範囲 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| スパッタリング | 1 nm - 10+ µm | 高密度、優れた密着性、均一なコーティング | 半導体層、光学コーティング |

| 蒸着 | 1 nm - 10+ µm | 高純度、より単純なプロセス、費用対効果が高い | 鏡面コーティング、電気接点 |

薄膜アプリケーションでナノメートルからマイクロメートルの精度を実現する準備はできていますか? KINTEKは、お客様の研究室の特定のニーズに合わせて調整された高度なPVDラボ装置と消耗品を提供することを専門としています。当社の専門知識により、優れた膜密度、均一性、および密着性のための適切なソリューションを確実に得ることができます。当社のPVDソリューションがお客様の研究開発をどのように強化できるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉