はい、もちろんです。 多くのセラミックスは、最も先進的な金属合金の限界をはるかに超えて、極度の高温に耐える優れた能力のために特別に設計されています。ただし、「セラミックス」という用語は、一般的な陶器から特殊な技術化合物に至るまで広範な材料カテゴリを網羅しており、それぞれ熱的性能が大きく異なります。

重要な点は、すべてのセラミックスが同じではないものの、技術セラミックスとして知られるクラスは、金属が故障する極度の温度において、優れた安定性、強度、クリープ耐性を提供することです。この性能の重要なトレードオフは、それらの固有の脆さです。

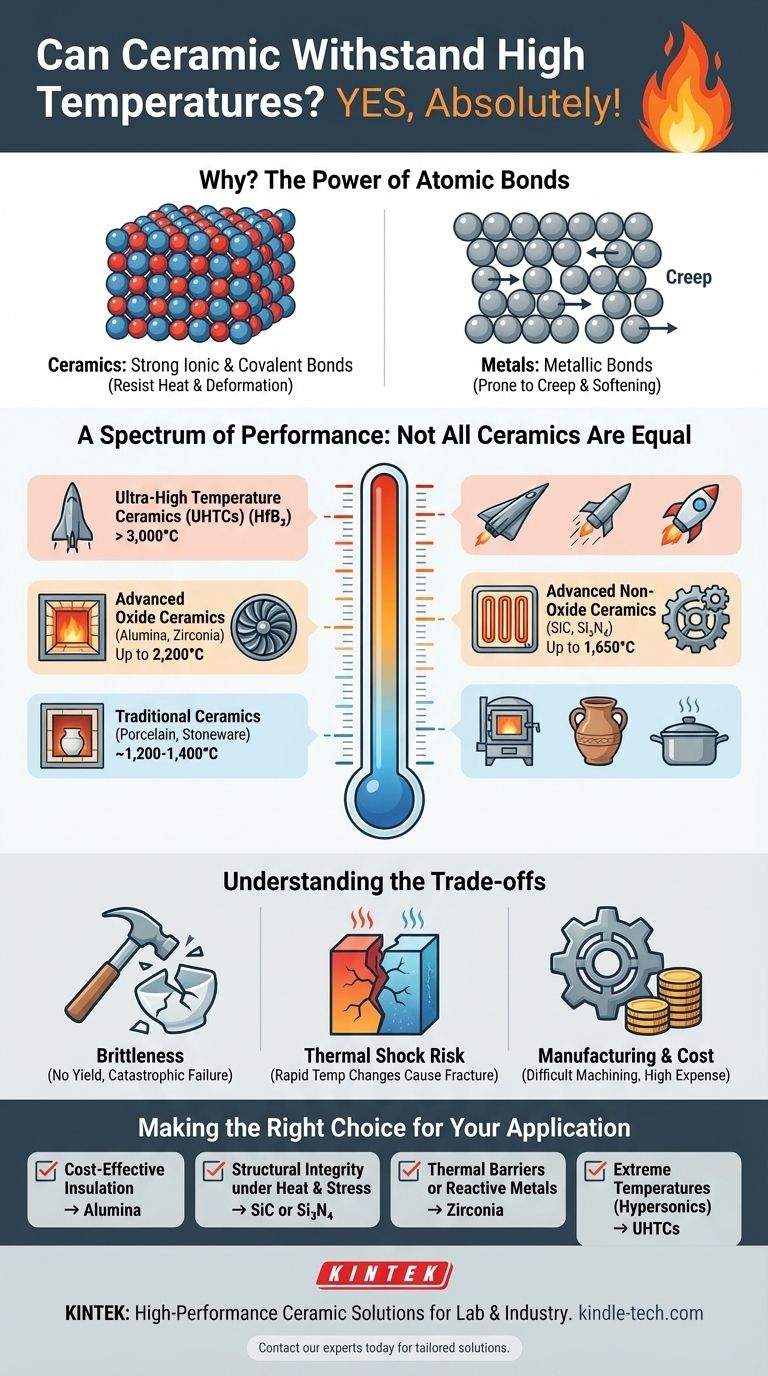

なぜセラミックスはそれほど耐熱性があるのか?

特定のセラミックスがなぜ高温環境で優れているのかを理解するには、それらの基本的な原子構造を見る必要があります。これがセラミックスと金属を区別する鍵となります。

原子結合の力

セラミックスは、非常に強力なイオン結合と共有結合によって特徴付けられます。これらの原子結合は、振動し、最終的に破壊されるために、膨大な量の熱エネルギー(熱)を必要とします。

この強力な結合は、それらの非常に高い融点と、高温で構造的完全性を維持する能力に直接関係しています。

金属との明確な対比

対照的に、金属は金属結合に依存しており、電子は原子間に流れる「海」の中で非局在化しています。この構造により、金属は延性と展性を持ちます。

しかし、高温では、この原子配列により原子が互いに滑りやすくなり、これはクリープとして知られる現象です。これが、金属が融点よりはるかに低い温度で負荷の下で軟化し変形する理由であり、先進セラミックスがあまり共有しない弱点です。

性能のスペクトル:すべてのセラミックスが同じではない

セラミックスが耐えられる特定の温度は、その化学組成と結晶構造に完全に依存します。それらは広い性能スペクトル上に存在します。

伝統的なセラミックス(磁器、陶器)

これらの材料は天然の粘土や鉱物から派生しています。調理器具や陶器窯などの用途には良好な耐熱性を持ち、通常、約1,200~1,400°C (2,200~2,550°F)まで使用可能です。

先進酸化物セラミックス(アルミナ、ジルコニア)

これらは、純粋な金属酸化物から合成された主要な技術セラミックスのクラスです。

- アルミナ (Al₂O₃) は実用的な材料であり、炉のライニングや絶縁体として広く使用され、最高使用温度は約1,700°C (3,100°F)です。

- ジルコニア (ZrO₂) はジェットエンジンブレードの熱遮蔽コーティングや金属溶解用のるつぼに使用され、2,200°C (4,000°F)まで安定しています。

先進非酸化物セラミックス(炭化ケイ素、窒化ケイ素)

高温での極端な機械的応力のために設計されたこれらの材料は、窒素と炭素で形成されています。

- 炭化ケイ素 (SiC) は、1,650°C (3,000°F)までの温度で強度を維持し、発熱体やロケット部品に使用されます。

- 窒化ケイ素 (Si₃N₄) は優れた熱衝撃耐性を持ち、高性能ベアリングや自動車エンジン部品に使用されます。

頂点:超高温セラミックス(UHTC)

ホウ化ハフニウム (HfB₂) などの材料を含むこの特殊なクラスは、極超音速車両の先端縁など、最も要求の厳しい環境のために設計されています。これらの材料は、3,000°C (5,400°F)をはるかに超える温度に耐える可能性があります。

トレードオフの理解

セラミックスの優れた熱性能には、管理しなければならない重要なエンジニアリング上のトレードオフが伴います。

脆さの要素

これが最も重大な欠点です。曲がったり変形したりする金属とは異なり、セラミックスは脆いです。破壊される前にたわみません。

これは、衝撃や応力集中による壊滅的な故障に対して非常に敏感であることを意味し、鋭い角や引張荷重を避けるための慎重な設計が必要です。

熱衝撃のリスク

熱衝撃は、急激な温度変化によって発生する亀裂です。

多くのセラミックスは熱伝導率が低いため、外部温度の急激な変化が、高温の外側と低温の内部との間に巨大な内部応力を発生させ、破断を引き起こす可能性があります。窒化ケイ素などの材料は、この弱点に対抗するために特別に設計されています。

製造とコストのハードル

その極度の硬さのため、技術セラミックスの機械加工は非常に困難で高価です。部品は通常、鋳造やプレスなどのプロセスによってほぼ最終形状に成形され、その後、最終的な密度と強度を達成するために高温で焼成(焼結)されます。

アプリケーションに最適な選択をする

適切な材料の選択は、環境の特定の要求に完全に依存します。

- 炉のコスト効率の高い断熱が主な焦点の場合: アルミナが業界標準の出発点です。

- 極度の熱と応力下での構造的完全性が主な焦点の場合: 炭化ケイ素または窒化ケイ素を参照してください。

- 熱遮蔽コーティングまたは反応性金属の溶解が主な焦点の場合: ジルコニアは優れた断熱性と化学的不活性性を提供します。

- 想像しうる最も極端な温度(極超音速、推進)に耐えることが主な焦点の場合: UHTCファミリーの中にしか選択肢はありません。

結局のところ、セラミックスの力を活用することは、熱と圧縮におけるその強みを受け入れつつ、固有の脆さの周りに細心の注意を払って設計することを意味します。

要約表:

| セラミックスの種類 | 主要な例 | 最高使用温度(°C) | 一般的な用途 |

|---|---|---|---|

| 伝統的なセラミックス | 磁器、陶器 | 1,200 - 1,400°C | 調理器具、窯のライニング |

| 先進酸化物セラミックス | アルミナ (Al₂O₃)、ジルコニア (ZrO₂) | 最高 2,200°C | 炉のライニング、熱遮蔽 |

| 先進非酸化物セラミックス | 炭化ケイ素 (SiC)、窒化ケイ素 (Si₃N₄) | 最高 1,650°C | 発熱体、エンジン部品 |

| 超高温セラミックス (UHTC) | ホウ化ハフニウム (HfB₂) | 3,000°C超 | 極超音速車両、推進 |

特定のラボまたは産業プロセスに合わせた高温セラミックソリューションが必要ですか?

KINTEKでは、最も要求の厳しい熱環境向けの先進セラミック部品を含む、高性能ラボ機器および消耗品の提供を専門としています。耐久性のある炉のライニング、精密なるつぼ、またはカスタム設計部品が必要な場合でも、当社の専門知識により、優れた耐熱性、構造的完全性、および長寿命を実現するための適切な材料を入手できます。

当社のセラミックソリューションがお客様のアプリケーションの性能と信頼性をどのように向上させることができるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング先進ファインセラミックス用炭化ケイ素(SiC)セラミックシートフラットコルゲートヒートシンク

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール