セラミックスの主な欠点は、その固有の脆性です。セラミックス材料は非常に硬く、熱や摩耗に強い一方で、ほとんどのセラミックス材料は破壊靭性が非常に低いです。これは、金属のように応力下で曲がったり変形したりするのではなく、鋭い衝撃や引張力にさらされたときに突然、壊滅的な破損を起こしやすいことを意味します。

セラミックスの核心的な課題は、根本的なトレードオフにあります。その驚くべき硬さと安定性は、靭性を直接犠牲にすることで得られます。圧縮強度と脆性の間のこのバランスを理解することは、適切な用途のために不可欠です。

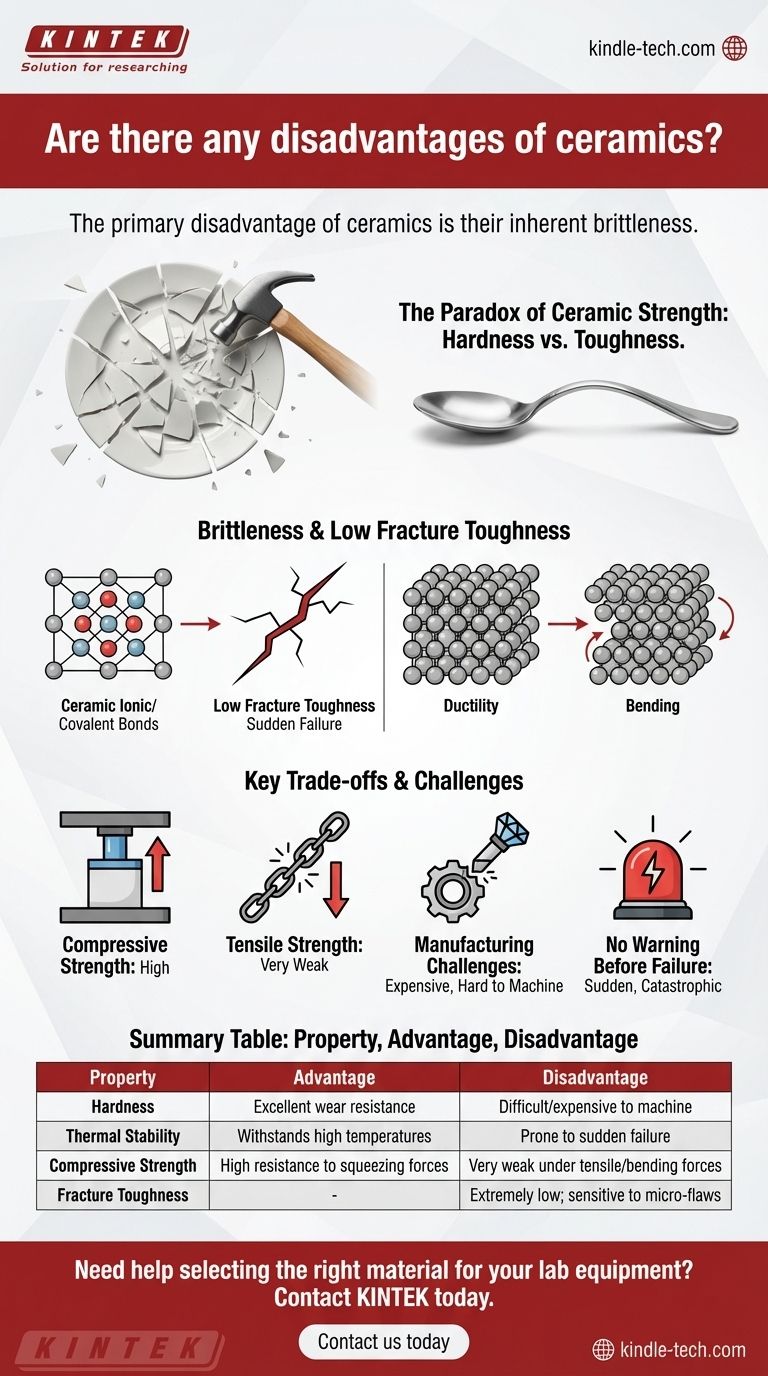

セラミックス強度のパラドックス:硬度 vs. 靭性

セラミックスを望ましいものにしている特性、つまりその剛性と安定性は、同時にその主な限界の原因でもあります。これは矛盾ではなく、その原子構造の直接的な結果です。

脆性の定義

脆性とは、事前に検出可能な塑性変形がほとんどまたはまったくなく破壊する材料の傾向です。セラミックス部品が破損するときは、完全に突然破損します。

スチール製のスプーンを落とすのとセラミックス製の皿を落とすのを考えてみてください。スプーンはへこむかもしれませんが、これは塑性変形の一種ですが、皿は粉々に砕けます。この粉砕は、脆性破壊の典型的な例です。

微細構造の役割

セラミックスは通常、原子を剛性の結晶格子に保持する非常に強いイオン結合と共有結合によって特徴付けられます。この構造は、圧縮と高温に耐えるのに優れています。

しかし、これらの強く固定された結合は、原子が互いに滑り合うことを妨げます。これは「転位すべり」として知られるメカニズムです。金属では、このすべりによって材料が曲がったり変形したりすることができます。これがなければ、セラミックスにはこれらの結合を破壊する以外の応力を緩和する方法がなく、その結果、亀裂が生じます。

低い破壊靭性の説明

破壊靭性とは、材料が亀裂の伝播に抵抗する能力の尺度です。セラミックスは、破壊靭性が著しく低いことで知られています。

これは、微細な亀裂が一度形成されると、材料全体に急速に広がるのに非常に少ないエネルギーしか必要とせず、完全な破損につながることを意味します。

既存の欠陥に対する感度

低い破壊靭性の実用的な結果は、微細でしばしば目に見えない欠陥に対する極端な感度です。微細な気孔、粒界、あるいは製造や取り扱いによるわずかな表面の傷でさえ、応力集中点として機能する可能性があります。

加えられた荷重の下では、これらの微細な欠陥の先端での応力は、部品全体の応力よりも何倍も大きくなる可能性があり、壊滅的な亀裂の出発点となります。

主要なトレードオフの理解

セラミックス材料を使用することを選択するには、特定のエンジニアリング上の妥協点を認識する必要があります。これらを無視すると、部品の故障につながる可能性があります。

圧縮強度 vs. 引張強度

セラミックスは巨大な圧縮強度を示します。つまり、非常に大きな圧縮力に耐えることができます。これが、ブレーキパッドや建築材料(レンガ)などに使用される理由です。

しかし、引張強度(引っ張る力)や曲げに対しては非常に弱く、これらの力は原子結合を引き離し、微細な亀裂を広げようとします。エンジニアリング設計では、セラミックス部品が主に圧縮状態で荷重を受けるようにする必要があります。

製造および機械加工の課題

セラミックスの極端な硬度により、焼成後に複雑な形状に機械加工することは非常に困難で費用がかかります。

ほとんどの成形は、最終的な高温焼結プロセスの前に行う必要があります。焼成後の仕上げや研削には、特殊で高価なダイヤモンドチップ工具が必要となり、金属やポリマーと比較して生産コストが大幅に増加します。

破損前の「警告」の欠如

多くの用途における重大な欠点は、セラミックスが破損する前に警告を発しないことです。金属部品は、過負荷になると伸びたり、曲がったり、反ったりして、それが過負荷であることを示します。

セラミックスは、このような延性のある「猶予期間」を提供しません。突然完全に破損するため、そのような破損が安全を危険にさらす可能性がある用途では受け入れられません。

用途に合った適切な選択をする

セラミックスを使用するという決定は、その強みがあなたの主要な目標と一致するかどうか、そしてその弱点を回避する設計ができるかどうかを明確に理解した上で行われるべきです。

- 極端な硬度、耐摩耗性、または高温安定性が主な焦点である場合:セラミックスは優れた選択肢ですが、部品が圧縮状態にあり、衝撃から保護されるように設計する必要があります。

- 可変荷重下での構造的完全性または耐衝撃性が主な焦点である場合:金属合金または繊維強化複合材料は、その優れた靭性と延性のため、ほとんどの場合より良い選択肢です。

- 低コストで複雑な形状を作成することが主な焦点である場合:ポリマーまたは鋳造可能な金属の方がはるかに適しています。セラミックスの機械加工のコストと困難さは法外なものになる可能性があるためです。

硬度と脆性の間の根本的なトレードオフを理解することが、セラミックス材料の独自の利点をうまく活用するための鍵となります。

要約表:

| 特性 | 利点 | 欠点 |

|---|---|---|

| 硬度 | 優れた耐摩耗性 | 機械加工が困難で高価 |

| 熱安定性 | 高温に耐える | 突然の壊滅的な破損を起こしやすい |

| 圧縮強度 | 圧縮力に対する高い耐性 | 引張力や曲げ力に対して非常に弱い |

| 破壊靭性 | - | 極めて低く、微細な欠陥に敏感 |

研究室の機器に最適な材料の選択でお困りですか? KINTEKでは、お客様の特定のニーズに合わせて調整された研究室機器と消耗品の提供を専門としています。セラミックスの高温安定性が必要な場合でも、金属の靭性が必要な場合でも、当社の専門家が最適なソリューションをご案内します。今すぐお問い合わせください。研究室の性能と安全性を向上させましょう!

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 六方晶窒化ホウ素HBNセラミックリング