ダイヤモンド薄膜入門

ダイヤモンドの特性と応用

その卓越した物理的・化学的特性で知られるダイヤモンドは、様々な分野で幅広く利用されています。そのユニークな特性は、切削工具、微小電気機械システム(MEMS)、生物医学装置、航空宇宙工学、原子力エネルギー分野で不可欠なものとなっています。

機械的用途

ダイヤモンドの最も重要な特性のひとつは、その比類ない硬さで、既知のあらゆる材料の中で最高です。この機械的堅牢性により、ダイヤモンドは、耐摩耗性コーティングや、硬い材料を加工するために設計された切削工具に理想的な選択となります。摩擦係数が低いため、機械的用途での有用性がさらに高まり、磨耗や損傷を減らして工具の寿命を延ばすことができます。

光学用途

ダイヤモンドの光学的透明性は、紫外線から赤外線まで、電磁スペクトルの広い範囲に及びます。この特性により、ダイヤモンドは、従来の材料では不十分な特殊な用途の透明窓として適しています。例えば、高圧チャンバーや光学機器の部品など、高い透明性と過酷な条件への耐性が最も重要な環境で、ダイヤモンドウィンドウが採用されています。

電気的用途

バンドギャップエネルギーが5.45eVのワイドバンドギャップ半導体であるダイヤモンドは、電子デバイスやセンサーへの応用が期待されています。その半導体特性は、次世代技術に不可欠な高出力・高周波電子部品の製造を可能にします。さらに、ダイヤモンドの電気絶縁性能は、繊細な電子部品をカプセル化し、電気的干渉や損傷から保護するための優れた材料となります。

熱的用途

ダイヤモンドの熱伝導率は、常温で15~20W/cm・Kと非常に高く、銅の約20倍です。この優れた熱放散能力により、ダイヤモンドは小型化された高性能電子デバイスの熱管理の最有力候補となっています。用途としては、レーザー、トランジスタ、その他の熱に敏感な部品のヒートシンクなどがあり、効率的な冷却と動作寿命の延長を保証します。

環境および極限条件

ダイヤモンドの優れた化学的不活性と放射線硬度は、過酷な環境での使用に適しています。高温、放射線、腐食性の化学環境など、ダイヤモンドの安定性と耐久性は、過酷な条件に耐えなければならない部品の材料として選ばれています。この特性は、過酷な条件下での信頼性が重要な航空宇宙分野や原子力分野で特に重宝されています。

工業用途の例

ダイヤモンドの多用途性を示す産業用途がいくつかあります。例えば、機械加工や切削用途では、ダイヤモンドチップの工具が広く使用されています。また、ダイヤモンドウィンドウは、赤外線やマイクロ波の透過を促進します。エレクトロニクスの分野では、ダイヤモンドは半導体ウェハーや量子コンピューティングの量子ビットの基材として使用され、技術のフロンティアを前進させる上で極めて重要な役割を果たしています。

まとめると、ダイヤモンドの多面的な特性は、伝統的な産業全体の価値を高めるだけでなく、新たな技術革新のための新たな道を開くものでもあります。

天然ダイヤモンドの利用における課題

天然ダイヤモンドには、その卓越した特性にもかかわらず、普及を妨げるいくつかの重大な課題がある。主な障害は以下の通りです。希少性,高価格そして限られたサイズ.これらの要因が相まって、天然ダイヤモンドを様々な産業や技術用途に利用することが制限されている。

ダイヤモンドの希少性 天然ダイヤモンドの希少性は、地質学的な形成過程の直接的な結果である。この希少性が高価格 大規模な応用は経済的に不可能である。さらに限られたサイズ また、天然ダイヤモンドの大きさには限りがあるため、より大きく連続した表面を必要とする用途での使用は制限される。

グラファイトをダイヤモンドに変換するには高温高圧条件 が不可欠である。高圧高温(HPHT)合成として知られるこのプロセスは、ダイヤモンドを形成する自然の地質学的条件を模倣したものである。しかし、管理された実験室でこのような条件を作り出すことは、技術的に困難であり、コストもかかる。特殊な装置と温度と圧力の精密な制御が必要なため、合成ダイヤモンドの製造は複雑でコストが高くなり、その利用に伴う課題をさらに悪化させている。

| 課題 | 課題 |

|---|---|

| 希少性 | 地質学的な形成過程による限られた利用可能量 |

| 高価格 | 希少性と抽出・加工コストに起因する。 |

| サイズの制限 | より大きく連続的な表面を必要とする用途での使用が制限される。 |

| 高温・高圧 | グラファイトからダイヤモンドへの変換に不可欠で、技術的な複雑さとコストが増す。 |

このような課題から、ダイヤモンド薄膜をより効率的かつコスト効率よく製造するために、化学気相成長法(CVD)などの代替法が必要とされています。

化学気相成長(CVD)法

ダイヤモンド合成の歴史的発展

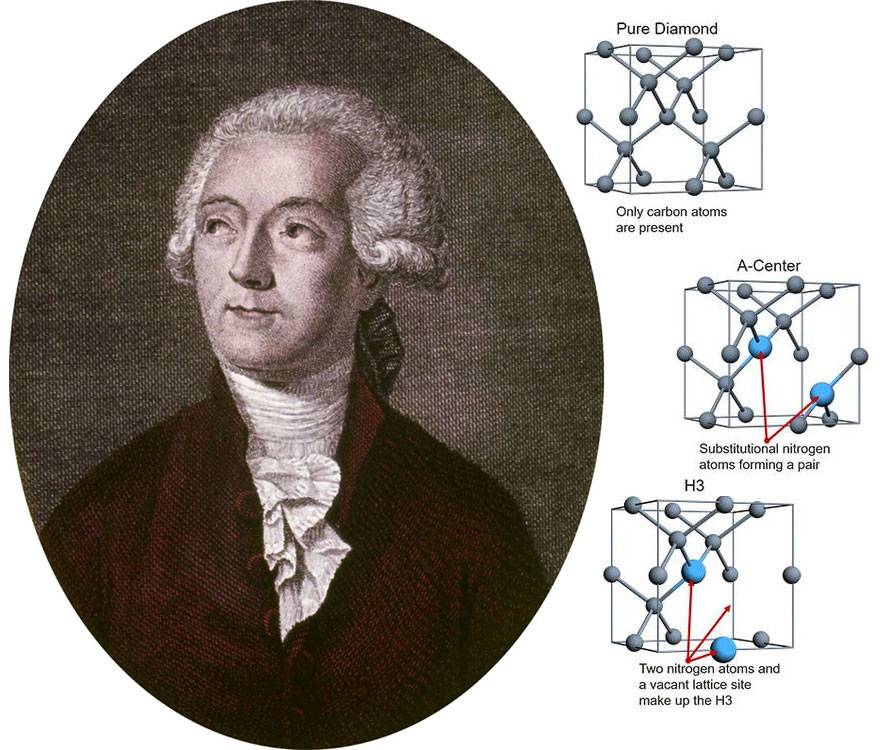

合成ダイヤモンドの探求は、何世紀にもわたる物語であり、20世紀、特に化学気相成長法(CVD法)の出現によって、重要なマイルストーンが刻まれました。近代化学の創始者であるアントワーヌ・ラヴォアジエは、ダイヤモンドの結晶格子と炭素の結晶構造が似ていることを発見し、ダイヤモンドを合成する初期の試みの基礎を築いた。この発見は18世紀後半になされ、その後、さまざまな形の炭素をダイヤモンドに変換する実験が数多く行われた。

ダイヤモンド合成の初期の成功は、1879年にジェームス・バランタイン・ハネイ、1893年にフェルディナン・フレデリック・アンリ・モワッサンによって報告された。Hannayは火炎加熱管を使用し、Moissanは新しく開発した電気アーク炉を使用した。電気アーク炉は、石灰のブロックの中にある炭素棒の間に電気アークを発生させるものであった。必要な高圧を発生させるために溶けた鉄を急速に冷却するモワッサンの方法は、1890年代に一連の記事として記録されている。

20世紀には、CVD法の導入により大きな変化が見られた。1958年、エバーソールが率いるユニオン・カーバイド社が低圧ダイヤモンド合成の特許を発表し、アンガスがこれをさらに発展させ、1968年には蒸着によるダイヤモンド種結晶の成長に関する論文が発表された。同じ頃、ロシアのスピツィンとデリヤギンも低圧ダイヤモンド合成法を開発したが、安全保障上の理由から公開は1980年まで遅れた。

高圧高温(HPHT)合成法は、低圧CVD成長のブレークスルーが発表された1982年まで、ダイヤモンド製造の主流でした。1982年のMatsumotoらによるホットフィラメント蒸着に関する最初の重要な論文に続き、1983年にはKamoらによる「マイクロ波プラズマ中のガスからのダイヤモンド合成」に関する研究が発表された。これらの発表は、低圧CVDダイヤモンド析出の広範な研究に火をつけ、超高純度、無欠陥から導電性、量子グレードまで、さまざまな種類の人工ダイヤモンドの開発につながった。

今日、人工ダイヤモンドの合成は高度なレベルに達し、切削工具から量子コンピューターまで、ほぼすべての分野に応用されている。CVD法の絶え間ない改良により、合成ダイヤモンドは天然ダイヤモンドとの差を縮め続け、この驚くべき素材に対する需要の高まりに応える、持続可能でスケーラブルなソリューションを提供しています。

一般的なCVD技術

化学気相成長法(CVD法)は、ダイヤモンド薄膜の合成において極めて重要であり、それぞれにユニークな利点と課題があります。最も一般的な方法は以下の通りです:

-

ホットフィラメント化学気相成長法(HFCVD):ホットフィラメント化学気相成長法(HFCVD法):HFCVD法は、その簡便さと費用対効果の高さで知られ、ダイヤモンド工具コーティングの作製に広く使用されています。しかし、酸化性ガスや腐食性ガス、金属汚染の影響を受けやすいという問題があります。

-

マイクロ波プラズマ化学気相成長法 (MPCVD):この方法は、無電極で安定した放電ができるため、高品質のダイヤモンド膜の製造に優れています。その反面、プラズマ分布が不均一であったり、成長速度が比較的低いなどの課題があります。

-

DCプラズマ化学気相成長法:高エネルギープラズマを利用するこの技術は、急速な成長速度を達成する。しかし、設備コストが高く、プロセス制御が難しいという問題がある。

-

燃焼炎化学気相成長法:大気合成に理想的なフレームCVDは、簡単なアプローチを提供する。その限界は膜面積と膜質にあり、熱勾配と高いガス消費によって損なわれることが多い。

各手法にはそれぞれ利点と欠点があり、得られるダイヤモンド膜の品質と用途に応じた特性を最適化するためには、手法の選択が重要です。

ホットフィラメント化学気相成長法 (HFCVD)

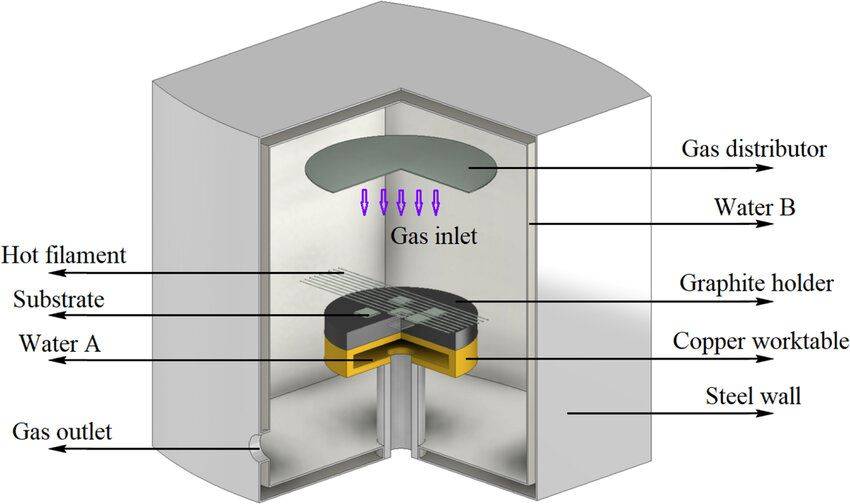

ホットフィラメント化学気相成長法(HFCVD)は、切削工具や微小電気機械システムなどの用途に不可欠なダイヤモンド膜を合成するための、費用対効果が高く簡単な方法として際立っています。この技術では、一般的にタングステン(W)、レニウム(Re)、タンタル(Ta)などの耐火性金属で作られた加熱フィラメントの上で、供給ガス(通常は水素(H₂)とメタン(CH₄)の混合ガス)を熱分解させる。2173~2773Kの温度で作動するフィラメントは、炭素含有前駆体を解離させるだけでなく、水素解離を触媒し、プロセス全体の効率を高める。

その利点にもかかわらず、HFCVDに課題がないわけではない。主な問題のひとつは、フィラメント上に金属炭化物が形成されることで、この金属炭化物は反応の触媒としては有益だが、時間の経過とともに機械的な劣化につながる。この劣化は膨潤、屈曲、亀裂、脆さとして現れ、最終的にはフィラメントの完全性を損ない、頻繁な交換が必要となる。さらに、フィラメントが基板に近接しているため(通常2~8mm)、ダイヤモンド膜に金属が混入する可能性があり、この問題を軽減することは依然として困難である。

| 利点 | 欠点 |

|---|---|

| 費用対効果 | 金属汚染 |

| セットアップが簡単 | フィラメントの劣化 |

| 高い成長率 | 酸化性ガスと腐食性ガスの問題 |

HFCVDの簡便さと成長速度の速さにより、ダイヤモンド膜の研究においてHFCVDは一般的な選択肢となっていますが、フィラメントの耐久性と汚染に関する継続的な課題は、この分野における継続的な革新と最適化の必要性を浮き彫りにしています。

マイクロ波プラズマ化学気相成長法 (MPCVD)

マイクロ波プラズマ化学気相成長法(MPCVD)は、高品質のダイヤモンド膜を合成する洗練された方法です。この技術は、電子、原子イオン、分子イオン、中性原子、分子、様々な状態の分子断片の複雑な混合物からなる高エネルギープラズマをリアクターチャンバー内に発生させるために、マイクロ波放射を活用します。このプラズマ内の電子密度は中心部で最も高く、外側に行くにつれて徐々に減少する。プラズマ内で反応性のガス状前駆体やフラグメントを生成する主なメカニズムは、電子衝撃解離である。

MPCVDによって生成されるプラズマは、反応性の炭素質種に富み、ダイヤモンド成膜の成功に不可欠な原子状または分子状の水素を過剰に含んでいる。これらの電子は、マイクロ波放射の振動電場からエネルギーを吸収し、5273Kの高温に達する一方、ガス温度(中性種)は比較的低いままであり、低圧合成法では1073K程度である。このプロセスで最も一般的に使用されるマイクロ波周波数は、2.45 GHzと915 MHzである。

その利点にもかかわらず、MPCVDに課題がないわけではない。主な問題の一つは、リアクターチャンバー内のプラズマの不均一な分布であり、これがダイヤモンド膜の品質を一定にしない原因となる。さらに、MPCVD法で製造されるダイヤモンド膜の成長速度は比較的低く、大規模生産を必要とする工業用途では制限要因となり得る。これらの課題に対処するには、プラズマダイナミクスをより深く理解し、プロセスパラメーターを最適化して、より均一で速い成長速度を達成する必要があります。

DCプラズマ化学気相成長

DCプラズマ化学気相成長法(DC-PCVD)は、薄膜の成長速度を大幅に向上させるために高エネルギープラズマを使用します。この方法では、直流(DC)放電を利用して反応ガスをイオン化・分解し、反応性の高いプラズマ環境を作り出します。プラズマのエネルギーが高いため、成膜プロセスが加速されるだけでなく、従来の熱CVD法と比べて低温で複雑な化合物を形成できる。

しかし、DC-PCVDの導入に課題がないわけではない。このプロセスに必要な装置はとりわけ高価であり、プラズマ条件を正確に制御し続けることは困難である。プロセスの複雑さは、高エネルギーのプラズマと成膜環境の安定性のバランスをとり、均一な膜成長を確保し、欠陥を最小限に抑える必要性から生じている。

このような課題にもかかわらず、DC-PCVDは、特に高い反応性と低熱バジェットを必要とする材料の成膜において、独自の利点を提供する。プラズマ条件を操作できるため、酸化物、窒化物、さらには合金を含む幅広い材料の成膜が可能であり、材料科学や産業用途に新たな可能性をもたらしている。

フレーム化学気相成長法

火炎化学気相成長法(Flame CVD)は、大気合成を促進する能力により、化学気相成長法(CVD)の中でもユニークな方法として際立っている。この方法は、ガスの燃焼を利用して炎を発生させ、それが薄膜を蒸着するための反応ゾーンとなる。その利点にもかかわらず、Flame CVDに課題がないわけではない。主な制限のひとつは、効果的にカバーできる膜面積が限られていることだ。この制限は、火炎内に存在する固有の熱勾配から生じ、蒸着速度が不均一になったり、膜厚が不均一になったりする。

さらに、この熱勾配のために、Flame CVDで製造される膜の品質が損なわれることも多い。また、炎の中でガスが急速に消費されることも大きな制約となり、反応物濃度が一定せず、膜質にさらに影響を及ぼす可能性がある。これらの要因は、大面積で高品質な薄膜を必要とするシナリオにおいて、Flame CVDの適用性を制限している。これらの欠点にもかかわらず、Flame CVDは、大気条件と簡便さが最も重要な特定の用途では、依然として貴重な技術である。

ダイヤモンド薄膜の品質に影響する要因

炭素源濃度の影響

化学気相成長(CVD)プロセスにおける主要な炭素源であるメタンの濃度は、ダイヤモンド膜の形態、構造、全体的な品質を決定する上で極めて重要な役割を果たします。メタン濃度が最適でない場合、膜は粒状や不均一な厚みなどの不規則性を示し、機械的および光学的特性が損なわれる可能性があります。逆に、メタン濃度を最適な範囲に精密に調整すると、ダイヤモンド膜は優れた結晶性を示し、硬度が向上し、熱伝導性が改善されます。

メタン濃度の影響を説明するために、以下の表を考えてみましょう:

| メタン濃度 (%) | 膜の形態 | 膜質 |

|---|---|---|

| 0.5 - 1.0 | きめ細かく滑らか | 高い |

| 1.0 - 2.0 | 中目、均一 | 中程度 |

| 2.0 - 3.0 | 粗粒、不均一 | 低い |

最適なメタン濃度は一般的に0.5%~1.0%で、炭素供給と水素エッチングのバランスが最も良好です。この範囲では、水素ラジカルが非ダイヤモンド炭素相を効果的にエッチングし、ダイヤモンド格子を安定させ、グラファイト構造の形成を防ぐ。このエッチングプロセスは、ダイヤモンド膜の純度と完全性を維持するために極めて重要である。

さらに、メタン濃度の影響は、膜の品質にとどまりません。メタン濃度は、核生成密度やダイヤモンドクラスターの連続成長など、その後のダイヤモンド成長プロセスにも影響を及ぼします。メタン濃度をうまく制御することで、核生成サイトが均一に分布し、欠陥の少ない均一な膜が得られます。逆に、最適な範囲から逸脱すると、核形成が不均一になり、膜の構造的完全性を修正するために追加の後処理工程が必要になることがあります。

まとめると、CVDプロセスで高品質のダイヤモンド膜を得るためには、メタン濃度の綿密な制御が不可欠である。このパラメータを微調整することで、研究者やメーカーはダイヤモンド薄膜の潜在能力を最大限に引き出し、様々な産業分野の最先端技術への応用への道を開くことができる。

核生成密度の影響

核生成密度は、ダイヤモンド薄膜の最終的な特性を決定する上で極めて重要な役割を果たします。具体的には、薄膜の表面形態、結晶粒径、結合力に大きく影響します。核生成密度が高いと、一般的に結晶粒構造が微細になり、硬度や耐摩耗性といった薄膜の機械的特性が向上します。逆に、核生成密度が低いと結晶粒径が大きくなり、フィルムの均一性や全体的な性能が損なわれる可能性がある。

表面形態への影響

ダイヤモンド膜の表面形態は、核生成密度と直接相関しています。核生成密度が高いほど、より滑らかで均一な表面が得られる傾向があり、これは精密な表面仕上げが要求される用途では極めて重要です。例えば、微小電気機械システム(MEMS)では、適切な機能と寿命を確保するために、滑らかな表面が不可欠です。一方、核生成密度が低いと表面が粗くなり、特定の用途の厳しい要件を満たせないことがある。

粒径への影響

粒径も核生成密度の影響を受ける重要なパラメータです。核生成密度が高くなると、平均粒径は小さくなる。この現象は、成長過程で利用可能な炭素原子を奪い合う核生成部位の数が増えるためである。結晶粒径が小さいほど、硬度の向上や割れにくさといった機械的特性の向上に寄与するため、一般的に望ましい。

結合力に関する考察

ダイヤモンド膜と基板間の結合力は、核生成密度にも影響されます。核生成密度が高いほど、膜と基板との接着力が強くなり、機械的応力下での膜の完全性を維持するのに不可欠です。この強固な結合力は、切削工具や耐摩耗性コーティングなど、ダイヤモンド膜に高い機械的負荷がかかる用途では特に重要です。

要約すると、核生成密度は、高品質のダイヤモンド薄膜を作製するための基本的な要因である。核生成密度を注意深く制御することによって、研究者はダイヤモンド薄膜の表面形態、粒径、結合力を最適化することができ、それによって様々な工業用途における性能を向上させることができる。

基板材料とその他の要因

基板材料の選択と前処理工程は、ダイヤモンド膜の核生成とその後の成長に大きく影響する。シリコン基板とWC-Co(炭化タングステン-コバルト)基板が一般的に使用されており、それぞれにユニークな課題と利点があります。

シリコン基板

- 利点:シリコン基板は、その熱安定性と半導体加工技術との適合性から広く使用されている。シリコン基板は、核生成と成長のための滑らかな表面を提供し、高品質のダイヤモンド膜の形成を容易にします。

- 課題:シリコンとダイヤモンドの熱膨張の不一致は、成膜プロセス中の応力やクラックの原因となります。さらに、シリコン基板は、均一な核生成と欠陥の最小化を確実にするために、慎重な前処理が必要です。

WC-Co基板

- 利点:WC-Co基板は、機械的強度と耐摩耗性で好まれ、切削工具や研磨材への応用に適している。炭化物成分はダイヤモンド膜の密着性を高める。

- 課題:WC-Co基板にコバルトが含まれていると、金属汚染の原因となり、ダイヤモンド膜の品質に影響を与える。コバルトを除去し、核生成密度を向上させるには、酸浸出などの前処理工程が必要です。

前処理プロセス

- 表面洗浄:成膜に先立ち、基板は厳密な洗浄を受け、汚染物質を除去し、核形成のための清浄な表面を確保する。化学エッチングやプラズマ洗浄などの手法がある。

- 表面活性化:アルゴンまたは水素プラズマ処理などの表面活性化法は、基板表面に活性サイトを形成することによって核生成密度を高める。

まとめると、基板材料の選択と前処理工程は、ダイヤモンド膜の品質と性能を決定する重要な要素である。これらの要因を理解することで、CVDプロセスの最適化が可能になり、ダイヤモンド薄膜の応用の向上につながる。

結論と今後の展望

現在の課題と今後の研究

化学気相成長法(CVD)によるダイヤモンド薄膜の製造は大きく進歩したものの、特に大面積の単結晶ダイヤモンド薄膜の実現にはいくつかの課題が残されている。これらの課題は多面的であり、核生成、成長メカニズム、プロセスの最適化に関する問題を含んでいる。

主なハードルの一つは、核生成メカニズムの理解と制御にある。核生成はダイヤモンド膜の形成において重要な段階であり、初期の結晶構造とその後の成長を決定する。現在の研究では、核生成プロセスは、炭素源の濃度、水素ラジカルの存在、基材の性質など、さまざまな要因に影響されることが示されている。例えば、気相中のメタン濃度は、ダイヤモンド膜の形態と構造に大きく影響する。最適な濃度であれば、より高品質な膜が得られるが、最適でない条件では、多結晶や欠陥のある構造になってしまう。

さらに、CVDプロセスにおける水素ラジカルの役割は、いくら強調してもしすぎることはない。これらのラジカルは、非ダイヤモンド炭素相をエッチングし、ダイヤモンド格子を安定化させることで、グラファイト化を防ぐという重要な役割を果たしている。しかし、水素ラジカルを安定かつ均一に分布させることは、特に大面積の成膜プロセスでは依然として課題である。

ダイヤモンド膜の品質とスケーラビリティを向上させるには、核生成に加えて、プロセスパラメーターの最適化が不可欠である。これには、温度、圧力、ガス流量などの変数を微調整することが含まれる。例えば、高品質のダイヤモンド膜を生成することで知られるマイクロ波プラズマ化学気相成長法(MPCVD)は、プラズマ分布の不均一性や成長速度の低さという課題に直面している。これらの問題に対処するには、プラズマダイナミクスをより深く理解し、高度なプロセス制御技術を開発する必要がある。

したがって、今後の研究は、いくつかの重要な分野に焦点を当てる必要がある:

- 核生成メカニズム:核生成メカニズム:核生成の基本原理を研究し、大面積で均一かつ高密度の核生成戦略を開発する。

- プロセスの最適化:CVD技術を改良し、特に大量生産のための安定した効率的な成長条件を達成する。

- 先端材料:ダイヤモンドの核生成と成長を促進する新しい基板材料と前処理プロセスの探求。

これらの課題に取り組むことで、CVDダイヤモンド薄膜合成の分野は大きく前進し、さまざまな分野での幅広い産業応用と性能向上への道を開くことができます。

ダイヤモンド薄膜の調製法の改良は、これまで実現不可能であった、あるいは実用的でなかった解決策を提供することで、これらの産業に革命を起こす用意がある。研究が進み、これらの技術がさらに洗練されれば、さらに幅広い応用の可能性が広がることは間違いなく、ダイヤモンドが現代技術において重要な素材であることをさらに確固たるものにするでしょう。

関連製品

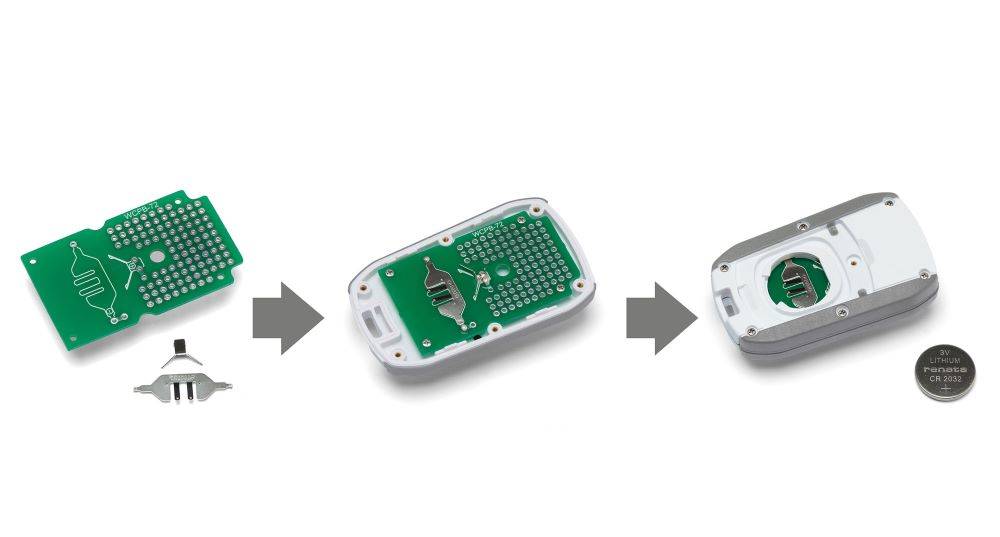

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- ラボ用カスタムCVDダイヤモンドコーティング

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター