2D マテリアルの概要

二次元 (2D) 材料は、高い表面積、柔軟性、導電性などの独特の特性により注目を集めています。これらの材料は単層または数層の原子または分子で構成されているため、非常に薄くなります。最も人気のある 2D 材料には、グラフェン、二硫化モリブデン、六方晶窒化ホウ素などがあります。 2D 材料は、その独特な特性により、エレクトロニクス、エネルギー貯蔵、生物医学などのさまざまな分野で数多くの用途があります。このブログ投稿では、プラズマ化学蒸着 (PECVD) が 2D 材料を準備するための低コストでスケーラブルな方法であることについて説明します。

目次

2D マテリアルの合成方法

二次元 (2D) 材料には独特の特性があり、さまざまな用途に大きな可能性をもたらします。高品質かつ高効率の 2D 材料の制御可能な合成は、大規模アプリケーションにとって不可欠です。化学蒸着 (CVD) は、2D 材料を合成するための最も重要で信頼性の高い技術の 1 つです。

機械的剥離

機械的剥離により、ランダムな形状の小さなサイズの材料が調製されます。この方法では、粘着テープを使用してバルク材料から薄層を分離します。テープはバルク材料に押し付けられてから剥がされ、薄い層の一部が一緒に残ります。この方法はグラフェンを分離するのに非常に効果的ですが、拡張性がなく、得られる層の品質はさまざまです。

溶液合成

溶液合成では、2D マテリアルの性能を低下させる不純物が導入されます。この方法には、目的の 2D 材料の前駆体分子を含む溶液の調製が含まれます。次に、溶液を加熱して反応を開始し、その結果 2D 材料が形成されます。溶液合成は 2D 材料を準備するための拡張可能な方法ですが、得られる層の品質が変動することが多く、プロセスにより材料に不純物が混入する可能性があります。

化学蒸着 (CVD)

CVD は、何世紀も前に遡る由緒ある技術です。ゼロ次元ナノマテリアル(量子ドットやナノ結晶)や一次元ナノマテリアル(ナノワイヤやナノチューブなど)の信頼できる合成方法として認められています。二次元 (2D) 材料の場合、合成方法には主に機械的剥離、液相ルート、および CVD が含まれます。 CVD は、品質、効率、一貫性、プロセスの制御の間の妥協点を提供します。したがって、最近では高品質の 2D 素材を作成するための信頼できるルートとして認識されています。

通常、2D 材料の CVD 成長には、特別に設計された環境における前駆体の活性化された化学反応が含まれます。前駆体、条件、雰囲気、基板、および触媒 (必要な場合) は、2D 材料の最終品質に影響を与えるいくつかの重要な要素です。 CVD による 2D 材料の作成は大幅に進歩しましたが、多くの課題に対処する必要があります。

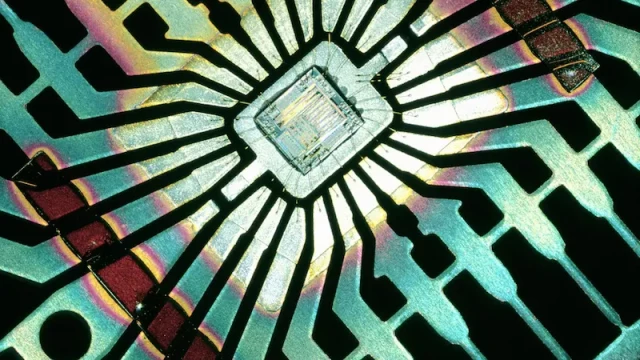

プラズマ化学蒸着 (PECVD)

PECVD は、触媒を使用せずに低温でその場で調製できる新しい合成方法であり、これは絶対に望ましいことです。 PECVD には、低温、転写のないプロセス、産業適合性などの利点があり、非触媒基板上に直接、清浄な表面と界面を備えた 2D 材料を容易かつ拡張可能かつ低コストで準備できます。これらのメリットは、用途において調製されたままの材料に大きな利益をもたらします。

PECVD またはプラズマ化学蒸着は、2D 材料を準備するための低コストで拡張可能な方法です。近年、そのユニークで優れた特性により 2D 材料の需要が増加しており、エレクトロニクスやエネルギー貯蔵などのさまざまな分野で多くの潜在的な用途が生まれています。 PECVD は、プラズマを使用して薄膜の堆積中の化学反応を促進するプロセスです。このプロセスには、混合ガスを真空チャンバーに導入し、その後プラズマによってイオン化することが含まれます。プラズマ内で生成されたイオンとラジカルが基板と反応し、薄膜が堆積します。この技術は、均一な厚さで高品質の大面積フィルムを製造できるため、グラフェンや遷移金属ジカルコゲニドなどの 2D 材料の調製に特に役立ちます。さらに、PECVD は大量生産に向けて簡単にスケールアップできるため、2D 材料を製造するためのコスト効率の高い方法となります。 2D 材料の合成方法は継続的に開発されており、PECVD は拡張性と費用対効果の点で有望な結果を示している方法の 1 つです。 2D 材料の需要が拡大し続ける中、PECVD などの新しく効率的な合成方法の開発は、さまざまな業界の需要を満たすために重要になります。

2D 材料に対する PECVD の利点

PECVD は、低コストで拡張性の高い方法であり、2D 材料の準備としてますます普及しています。この技術では、プラズマを使用して前駆体ガスを活性化し、その後、前駆体ガスを基板上に堆積させて、所望の材料の薄膜を形成します。 2D 材料に対する PECVD の利点をいくつか示します。

均一性と膜厚制御に優れた高品質フィルム

2D 材料に対する PECVD の主な利点の 1 つは、優れた均一性と厚さの制御を備えた高品質の膜を生成できることです。これは、最適な性能を得るために膜特性の正確な制御が不可欠である電子および光電子デバイスの開発にとって特に重要です。 PECVD は、厚さと均一性を正確に制御して 2D 材料の薄膜を堆積するユニークな機会を提供し、特定の特性や機能を実現するために異なる 2D 材料を組み合わせた複雑な構造やヘテロ構造を製造するための理想的な技術となります。

幅広い 2D 材料を蒸着する多用途性

PECVD は、グラフェン、MoS2、窒化ホウ素などの幅広い 2D 材料の堆積に使用できる多用途技術です。これは、PECVD を使用して、さまざまな 2D 材料を組み合わせて特定の特性や機能を実現する複雑な構造やヘテロ構造を製造できることを意味します。 PECVD は、シリコン、ガラス、ポリマーなどのさまざまな基板上に 2D 材料の高品質な薄膜を堆積するために使用でき、幅広い用途に有望な技術となっています。

シンプルで安価な技術

PECVD は比較的シンプルで安価な技術であるため、幅広い研究者や業界が利用できます。 PECVD システムは操作と保守が簡単で、装置のコストは他の蒸着技術に比べて比較的安価です。さらに、PECVD を使用すると、低温で 2D 材料の高品質な薄膜を堆積できるため、熱に弱い基板に適しており、プロセス全体のコストが削減されます。

低い堆積温度

PECVD は、基板の表面に薄膜または超薄膜を作成するように設計された技術です。 PECVD の堆積温度が低いため、化合物膜の堆積温度を下げることができ、化合物膜を備えた基板の材料範囲を拡大できます。たとえば、高周波放電やマイクロ波放電は、低温で高密度のプラズマを生成するのに適した方法であり、熱に弱い基板にとって有益です。

制御可能なパラメータ

従来の熱化学気相成長法と比較して、PECVD には制御可能なパラメータが数多くあります。例えば、気圧や温度の他に、放電方法、放電電圧、電流密度、通気方法等があり、これらのパラメータを最適化することで、より優れた化合物薄膜材料を得ることが現実的である。 PECVD により、堆積プロセスを正確に制御できるため、特定の特性と機能を備えた高品質の 2D 材料薄膜の製造が可能になります。

PECVD は、次世代の電子および光電子デバイスの開発、および 2D 材料とその特性の基礎研究にとって有望な方法です。 2D 材料に対する PECVD の利点により、PECVD は、マイクロ電子デバイス、太陽電池、ディスプレイ パネル用の薄膜の堆積から生物系と非生物系の統合に至るまで、幅広い用途で有望な技術となっています。

PECVD で作成された 2D 材料のアプリケーション

PECVD で作成された 2D 材料は、さまざまな技術用途に適した独自の特性を備えています。 PECVD で作成された 2D 材料の用途には次のようなものがあります。

超薄型でフレキシブルな電子デバイス

PECVD で製造された 2D 材料は、優れた機械的強度と高い導電率を備えています。これらの特性により、超薄型でフレキシブルな電子デバイスの開発での使用に最適です。これらのデバイスは、ウェアラブル テクノロジー、フレキシブル ディスプレイ、センサーに統合できます。

オプトエレクトロニクス

PECVD で作成された 2D 材料は、高い透明性や光吸収などの優れた光学特性も備えています。これらの特性により、太陽電池、LED、光検出器などのオプトエレクトロニクスでの使用に最適です。

エネルギーの貯蔵と変換

PECVD で製造された 2D 材料は体積に対する表面積の比率が高いため、スーパーキャパシタやバッテリーなどのエネルギー貯蔵および変換デバイスでの使用に最適です。これらのデバイスは、従来のバッテリーよりもエネルギー密度が高く、充電速度が速くなります。

生体医療機器

PECVD で調製された 2D 材料は、その生体適合性と高い表面積や機械的強度などの独自の特性により、バイオセンサー、薬物送達システム、組織工学足場などの生物医学的デバイスの開発にも使用できます。

コーティングと膜

PECVD で調製された 2D 材料は、その優れたバリア特性により、コーティングや膜として使用できます。表面を腐食、摩耗、環境要因から保護するために使用できます。

PECVD で作成された 2D 材料には幅広い用途があり、その独特の特性により、さまざまな技術分野での使用に最適です。 PECVD は低コストで拡張性があるため、これらの材料を大量生産するための魅力的な方法となり、幅広い技術用途への統合への道が開かれます。

CVDグラフェンのメリット

CVD グラフェンは他の 2D 材料に比べていくつかの利点があり、さまざまな用途に有望な材料となっています。

優れた機械的、電気的、熱的特性

CVD グラフェンは優れた機械的、電気的、熱的特性を示し、エレクトロニクス、エネルギー貯蔵、生物医学装置などの幅広い用途に理想的な材料です。 CVD グラフェンは導電性、透明性、柔軟性が高く、高い導電性と柔軟性が重要な電子デバイスに最適です。

高品質かつ均一な大規模生産

CVD グラフェンは高品質かつ均一性を持って大規模に製造できるため、産業用途に有望な材料です。 CVD プロセスでは、均一性が高く、粒子が細かく、層数を適切に制御できる高品質のグラフェンが得られます。このため、高品質で均一なグラフェンが必要な用途に理想的な材料となります。

他の素材との統合

CVD グラフェンは他の材料と統合してヘテロ構造を形成することができ、それが新しい現象の発見や新しいデバイスの開発につながる可能性があります。このため、新しい技術やアプリケーションの開発を目指す研究者やエンジニアにとって魅力的な材料となっています。

低コストでスケーラブルな方法

CVD グラフェンの製造に使用される PECVD は、高品質の 2D 材料を製造するための低コストで拡張可能な方法です。このため、従来の化学蒸着法に代わる魅力的な代替手段となります。

要約すると、CVD グラフェンは他の 2D 材料に比べて、優れた機械的、電気的、熱的特性、高品質で均一な大規模生産、他の材料との統合、低コストで拡張可能な方法での生産など、いくつかの利点を持っています。これらの利点により、CVD グラフェンは、エレクトロニクス、エネルギー貯蔵、生物医学装置などのさまざまな用途に有望な材料となっています。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用