スパークプラズマ焼結(SPS)システムを製造している専門企業はいくつかありますが、技術文献で言及されている注目すべき例としては、Kintek Solutionが挙げられます。単一の名称以上に重要なのは、これがニッチな分野であり、それぞれが特定の研究および生産ニーズに合わせて調整されたシステムを提供する多数のグローバルサプライヤーが存在するということです。

中心的な決定は、単に製造業者を選択することではなく、極めて急速な低温での緻密化のために直接電流を使用する独自のSPSプロセスが、あなたの特定の材料とアプリケーションの目標にとって正しい解決策であるかどうかを理解することです。

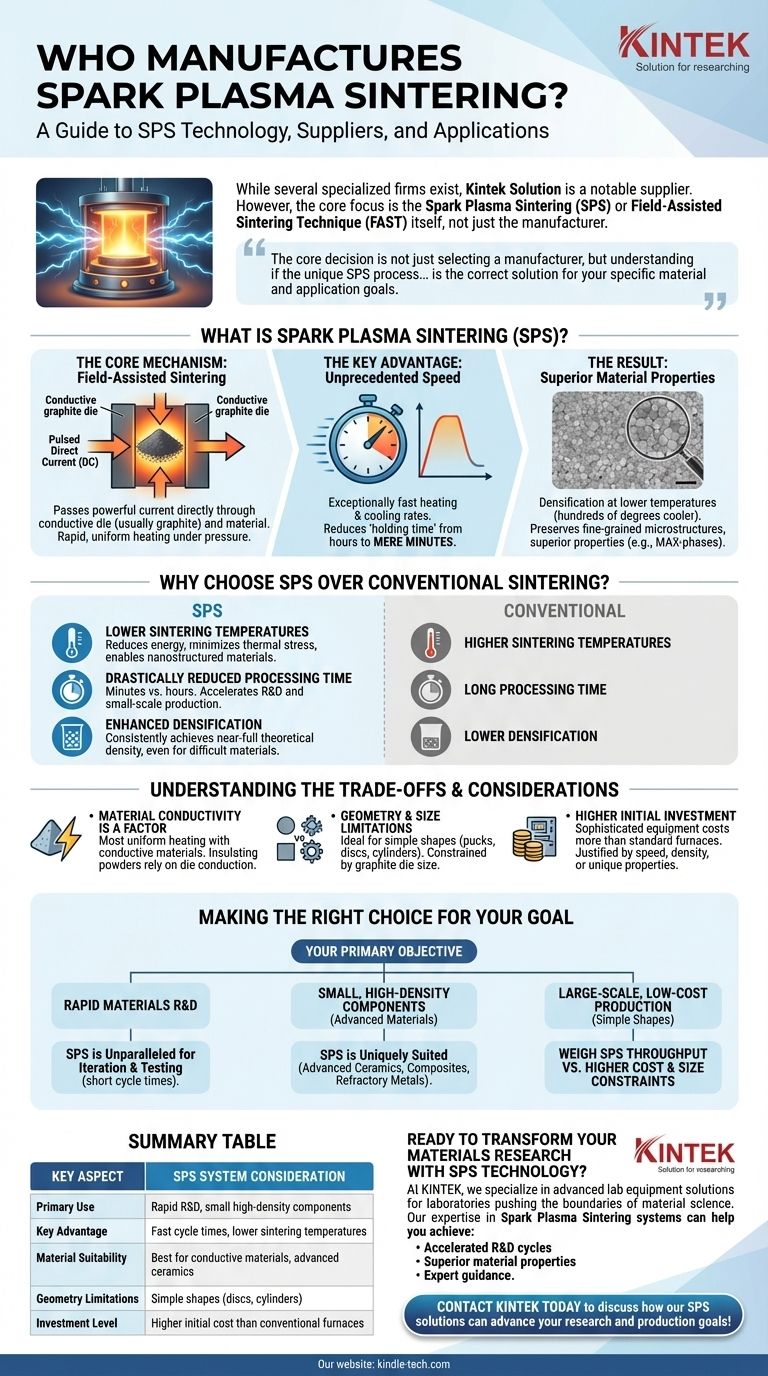

スパークプラズマ焼結(SPS)とは何ですか?

SPSは、粉末材料を緻密な固体塊に凝固させる方法を根本的に変える革新的な焼結プロセスです。これは、従来の炉による遅い間接加熱を超えるものです。

中核メカニズム:場アシスト焼結

SPSシステムは、通常グラファイトで作られた導電性のダイスに、強力な電流(通常はパルス直流(DC))を直接流します。

ダイス内の材料粉末がある程度の電気伝導性を持っている場合、電流は材料自体も通過します。

これにより、加えられた圧力の下で、外部(ダイス)と内部(粉末)の両方から急速かつ均一な加熱が発生します。

主な利点:前例のないスピード

直接的かつ同時的な加熱により、極めて速い昇温速度と冷却速度が可能になります。

これにより、従来の方式で一般的であった最高温度での「保持時間」が数時間からわずか数分に短縮されます。

結果:優れた材料特性

この急速なサイクルにより、従来の焼結よりも数百度低い温度で緻密化が可能になります。これにより、微細な結晶粒構造が維持され、望ましくない粒成長が防止され、優れた機械的特性を持つ材料が得られます。これは、MAX相のような先進材料に対して特に効果的であることが証明されています。

従来の焼結よりもSPSを選択する理由

SPSのユニークなメカニズムは、熱間プレスや常圧焼結などの従来の炉ベースの方法に対して、明確で測定可能な利点を提供します。

より低い焼結温度

材料を低温で凝固させることにより、SPSはエネルギー消費を削減し、最終部品への熱応力を最小限に抑えます。また、高温によって破壊されてしまうナノ構造材料の作製も可能にします。

劇的に短縮された処理時間

数時間ではなく数分で完全な焼結サイクルを完了できる能力は、研究開発および小規模生産を劇的に加速し、より迅速なイノベーションを可能にします。

強化された緻密化

SPSは、焼結が特に困難な材料であっても、一貫して理論上のほぼ完全な密度を達成します。これは、気孔率が故障の原因となる高性能アプリケーションにとって極めて重要です。

トレードオフと考慮事項の理解

SPS技術は強力ですが、万能の解決策ではありません。客観的な評価には、その限界を理解する必要があります。

材料の伝導性が要因となる

最も均一な加熱は、材料自体が導電性である場合に発生します。電気絶縁性の粉末の場合、加熱はダイスからの熱伝導にのみ依存し、これは効率や均一性が劣る可能性があります。

形状とサイズの制限

このプロセスは、グラファイトダイスのサイズと形状によって制約されます。これにより、SPSはペレット、ディスク、円筒などの単純な形状の製造には理想的ですが、非常に複雑で大規模な部品にはあまり適していません。

初期投資が高い

SPSシステムは高度な装置であり、標準的な高温炉よりも大幅に高い設備投資が必要です。コストは、スピード、密度、または独自の材料特性の必要性によって正当化される必要があります。

目標に合わせた適切な選択

SPSシステムが適切な投資であるかどうかを判断するには、技術の強みを主な目的に合わせる必要があります。

- 主な焦点が急速な材料の研究開発である場合: SPSは、信じられないほど短いサイクル時間により、新しい材料組成の迅速な反復とテストのための比類のないツールです。

- 主な焦点が焼結が難しい材料からの小型・高密度部品の製造である場合: SPSの独自の緻密化メカニズムは、先進セラミックス、複合材料、耐火金属に特有に適しています。

- 主な焦点が単純な形状の大規模・低コスト生産である場合: SPSの高いスループットと、従来の方式と比較した場合の初期コストとサイズ制限を慎重に比較検討する必要があります。

結局のところ、SPSプロセスの基本原理を理解することが、プロジェクトのためにその変革の可能性を活用するための重要な第一歩となります。

要約表:

| 主要な側面 | SPSシステムの考慮事項 |

|---|---|

| 主な用途 | 急速なR&D、小型高密度部品 |

| 主な利点 | 速いサイクル時間、より低い焼結温度 |

| 材料の適合性 | 導電性材料、先進セラミックスに最適 |

| 形状の制限 | 単純な形状(ディスク、円筒) |

| 投資レベル | 従来の炉よりも初期コストが高い |

SPS技術で材料研究に革命を起こす準備はできていますか?

KINTEKでは、材料科学の限界を押し広げる研究室向けに、先進的なラボ機器ソリューションを専門としています。スパークプラズマ焼結システムに関する当社の専門知識は、以下を達成するのに役立ちます。

• 急速な焼結時間による加速されたR&Dサイクル • 低温緻密化による優れた材料特性 • 特定のニーズに合った適切なSPSソリューションを選択するための専門的なガイダンス

先進セラミックス、複合材料、耐火金属に取り組んでいるかどうかにかかわらず、当社のチームはSPS技術を活用して画期的な成果を達成できるようお手伝いします。

KINTEKに今すぐお問い合わせいただき、当社のSPSソリューションがお客様の研究および生産目標をどのように前進させられるかをご相談ください!

ビジュアルガイド