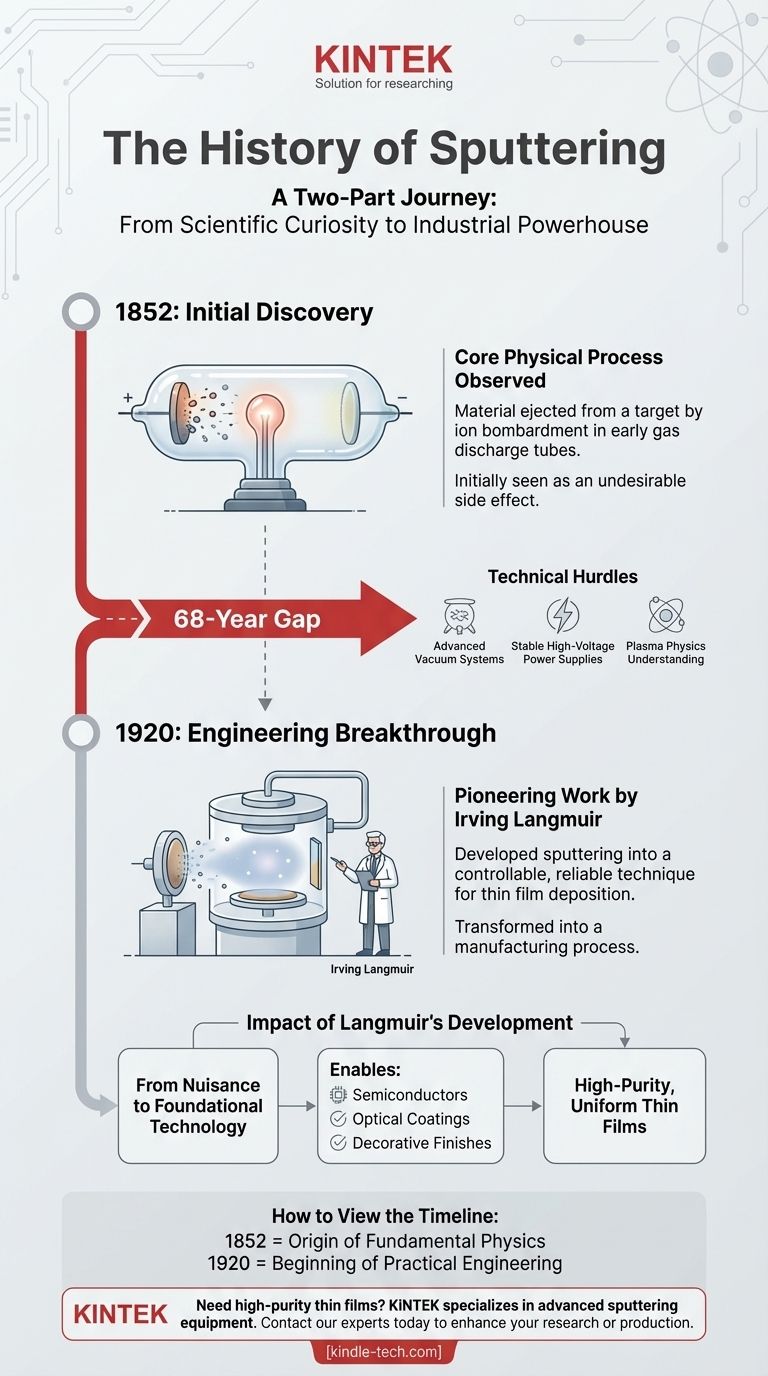

スパッタリングの発明は、二部構成の歴史として理解するのが最適です。基本的な物理メカニズムは1852年に初めて発見されましたが、薄膜を堆積させる実用的な技術として開発されたのは、アーヴィング・ラングミュアが1920年に行った研究まで待たなければなりませんでした。この区別は、科学的観察と工学的革新を分けています。

スパッタリングの歴史は、技術における重要な区別を浮き彫りにしています。物理現象の最初の発見は、それを信頼性のある制御可能なプロセスに変えるために必要な工学的作業から数十年離れていることがよくあります。

スパッタリングの二部構成の歴史

タイムラインを理解するには、その効果が最初に確認された瞬間と、特定の目的のために利用された瞬間を区別する必要があります。

最初の発見(1852年)

スパッタリングの核となる物理プロセス、すなわち、高エネルギーイオンによる衝撃によって固体ターゲット材料から原子が放出される現象は、1852年に初めて観察されました。

この発見は、真空管におけるガス放電の初期実験の副産物でした。科学者たちは、陰極(負極)からの物質が侵食され、管内の別の場所に堆積していることに気づきましたが、当初は望ましくない副次的な効果と見なされていました。

工学的ブレークスルー(1920年)

この現象が意図的に有用な技術として開発されるまでには68年かかりました。1920年、先駆的な化学者であり物理学者であるアーヴィング・ラングミュアは、薄膜堆積のための制御された方法としてスパッタリングを開発しました。

ラングミュアの研究は、製造プロセスとしてのスパッタ堆積の真の発明を画期的なものとしました。彼は、プラズマを使用して制御されたイオン衝撃を生成し、ターゲットからの材料で基板を正確かつ均一にコーティングするための原理を確立しました。

科学的好奇心から産業プロセスへ

スパッタリング効果の発見から堆積ツールとしての応用までの長い空白期間は、克服しなければならなかった重大な技術的ハードルを浮き彫りにしています。

なぜ68年のギャップがあったのか?

1852年の最初の観察は、単なる観察に過ぎませんでした。それを再現可能な産業プロセスに変えるには、いくつかの並行技術の進歩が必要でした。

これには、環境の純度を制御するためのより高度な真空システムの開発、一貫したプラズマを維持するための非常に安定した高電圧電源、そしてプラズマ物理学のより深い理論的理解が含まれていました。

ラングミュアの開発の影響

ラングミュアの研究は、スパッタリングを厄介なものから基礎的な技術へと変革しました。制御可能なプロセスを確立することで、彼は優れた密着性と均一性を持つ薄くて高純度の膜を堆積させる能力を解き放ちました。

このブレークスルーは、半導体の微細回路の作成から、光学レンズへの反射防止コーティングの適用、消費財への耐久性のある装飾仕上げまで、数え切れないほどの現代の応用の基礎を築きました。

スパッタリングのタイムラインの見方

発明を適切に文脈化するには、問い合わせの目的を考慮してください。

- 主な焦点が基礎物理学にある場合:1852年の発見は、イオンと固体の相互作用の核心科学を理解するための原点を示します。

- 主な焦点が製造と技術にある場合:1920年のラングミュアによる開発は、実用的な工学的プロセスとしてのスパッタ堆積の真の始まりです。

最終的に、これら両方の節目を評価することが、この重要な技術が実験室の好奇心から産業の原動力となるまでの完全な道のりを理解するための鍵となります。

概要表:

| 年 | 出来事 | 主要人物/背景 |

|---|---|---|

| 1852 | 最初の発見 | ガス放電管での侵食として観察 |

| 1920 | 工学的ブレークスルー | アーヴィング・ラングミュアが制御された堆積を開発 |

研究室で高純度薄膜が必要ですか? KINTEKは、高度なスパッタリング装置と消耗品を専門とし、産業界が信頼する信頼性の高い制御可能な堆積プロセスを提供しています。今すぐ当社の専門家にご連絡ください。当社のソリューションがお客様の研究や生産ラインをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- コーティング評価用電解セル