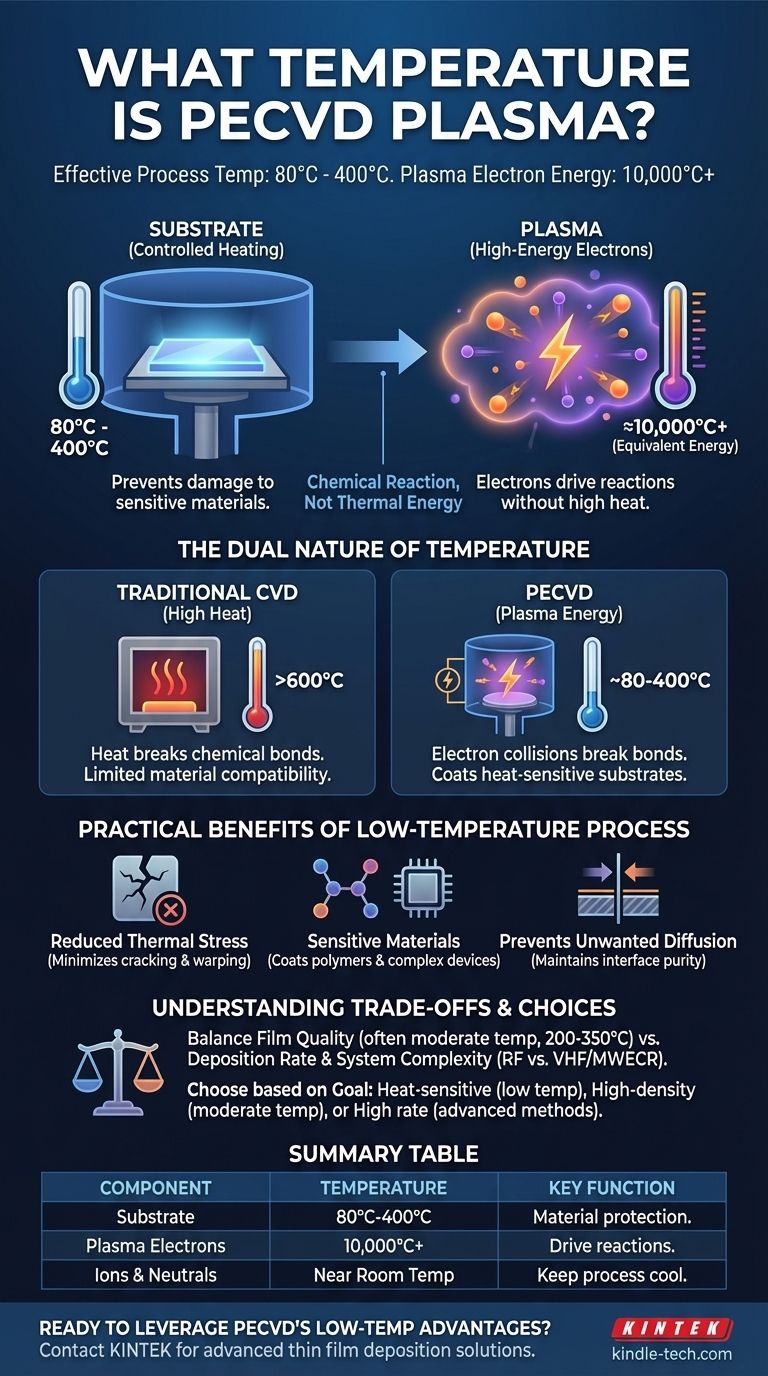

簡単な答えは、プラズマCVD(プラズマを利用した化学気相成長法)の実効プロセス温度は通常80℃から400℃の間であるということです。ただし、この数値はプラズマ自体の「温度」ではなく、基板(コーティングされる材料)の温度を指します。プラズマには数千度に相当するエネルギーを持つ電子が含まれており、これがプロセス全体を低温で実行できる鍵となります。

PECVDの核となる原理は、システム全体を加熱することではありません。代わりに、プラズマ内の自由電子の巨大なエネルギーを利用して化学反応を促進し、比較的低温の基板上に高品質の膜を堆積できるようにします。これにより、反応エネルギーと熱エネルギーが分離されます。

PECVDにおける「温度」の二面性

PECVDを理解するには、材料に加えられる熱とプラズマに含まれるエネルギーを区別することが不可欠です。プロセス仕様で言及される温度は基板の温度を指しますが、化学反応を機能させるのはプラズマの内部エネルギーです。

基板温度:制御するもの

プロセス仕様で引用される数値(通常80℃から400℃の間)は、基板ホルダー、つまりチャックの温度を指します。これは、コーティングされる部品に対する意図的で制御された加熱です。

この比較的低い温度がPECVDの主な利点です。これにより、従来のCVD(化学気相成長法)(通常>600℃)で必要とされる高温に耐えられない材料へのコーティングが可能になります。

プラズマエネルギー:反応のエンジン

プラズマは、高エネルギー電子、正電荷を帯びたイオン、および中性ガス分子の混合物で構成されるイオン化ガスです。これらの構成要素はすべて同じエネルギーレベルにあるわけではありません。

電子は非常に軽いため、印加される電場(例:高周波またはマイクロ波)によって非常に高い運動エネルギーまで加速されます。それらの「実効温度」は数万℃に達することがあります。

はるかに重いイオンや中性分子はそれほど容易には加速されず、室温付近に留まります。電子が重要な役割を果たすため、バルクガスと基板は低温に保たれます。

プラズマはいかにして高温に取って代わるか

従来のCVDでは、前駆体ガスの化学結合を破壊し、堆積反応を開始するために集中的な熱(熱エネルギー)が必要です。

PECVDでは、このエネルギーはプラズマ中の超高エネルギー電子との衝突によって供給されます。これらの衝突により前駆体ガス分子が分解され、反応性種が生成され、それが基板表面に堆積して薄膜を形成します。

低温プロセスの実用的な利点

純粋な熱エネルギーではなくプラズマエネルギーを利用することで、現代の製造業の中心となるいくつかの重要な工学的利点が得られます。

熱応力の低減

基板を低温に保つことで、PECVDは堆積膜と下地材料との熱膨張の不一致によって引き起こされる応力を最小限に抑えます。これは、膜のひび割れ、剥離、基板の反りを防ぐために重要です。

感熱性材料との互換性

このプロセスにより、ポリマー、プラスチック、および過度の熱によって損傷する可能性のある以前に作製された層を持つ複雑な半導体デバイスを含む、温度に敏感な基板上への高品質な膜の堆積が可能になります。

望ましくない拡散の防止

低温にすることで、原子が基板と新しい膜層の間で拡散するのを防ぎます。これにより、電子デバイスや光学デバイスの性能に不可欠な界面の化学的純度と完全性が維持されます。

トレードオフの理解

強力ではありますが、PECVDプロセスには競合する要因のバランスを取ることが伴います。選択される温度は、複雑な最適化プロセスにおける単なる一つの変数です。

膜品質 対 温度

主な利点ではありますが、可能な限り低温で運転すると、膜品質が損なわれることがあります。たとえば、膜密度が低下したり、前駆体ガスからの水素などの望ましくない元素が取り込まれたりする可能性があります。多くの場合、中程度の温度(例:200~350℃)が理想的な妥協点となります。

堆積速度 対 システムの複雑さ

プラズマを生成するさまざまな方法が、異なる利点を提供します。マイクロ波PECVD(MWECR-PECVD)は低温で非常に高い堆積速度を達成できますが、これらのシステムは一般的により複雑で、より一般的な高周波(RF-PECVD)システムよりもメンテナンスコストが高くなります。

目標に合わせた適切な選択

理想的なプロセス温度は、用途、基板材料、および目的の膜特性によって完全に決定されます。

- 熱に弱い基板(ポリマーなど)へのコーティングが主な焦点の場合: 許容できる膜が得られる限り、可能な限り低い温度(例:80~150℃)で運転することで、PECVDの主な利点を活用することになります。

- 電子デバイス向けの高密度・低応力膜の堆積が主な焦点の場合: スループットと最適な膜品質および低い欠陥率のバランスを取るために、中程度の温度範囲(例:250~400℃)で運転することになるでしょう。

- 可能な限り高い堆積速度を達成することが主な焦点の場合: 基板温度を高くすることなく反応速度を高めるためにプラズマ物理学を利用するVHF-PECVDやMWECR-PECVDなどの高度な手法を検討するかもしれません。

結局のところ、PECVDの力は、純粋な熱プロセスによる制約から解放し、プラズマを反応エネルギーを供給するための戦略的な使用から生まれます。

要約表:

| PECVDコンポーネント | 実効温度範囲 | 主な機能 |

|---|---|---|

| 基板(制御) | 80℃~400℃ | ポリマーや半導体などの感熱性材料の損傷を防ぐ。 |

| プラズマ電子(エネルギー換算) | 10,000℃以上 | 高い熱をかけずに膜を堆積させるための化学反応を促進する。 |

| イオンおよび中性ガス分子 | 室温付近 | プロセス全体の温度を低く管理しやすく保つ。 |

感熱性基板にPECVDの低温の利点を活用する準備はできていますか?

KINTEKは、正確な薄膜堆積のための高度な実験装置と消耗品を提供することを専門としています。デリケートなポリマー、複雑な半導体デバイス、またはその他の温度に敏感な材料を扱っているかどうかにかかわらず、当社のPECVDソリューションは、熱損傷のリスクなしに高品質の膜を実現するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の特定の実験室のニーズに合わせてPECVDプロセスを最適化し、研究または生産の成果を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機