PVDプロセスを最大限に活用するには、コーティング対象の非視線表面が重要な用途での使用を避ける必要があります。これを低コストで高速な製造ソリューションとして扱うべきではありませんし、部品のハンドリングと装置のメンテナンスに必要な運用要件を過小評価すべきでもありません。これらの制約を無視すると、結果が悪化し、予算超過につながることがよくあります。

物理気相成長(PVD)の主な制限は、真空中で行われる視線プロセスであるという性質に由来します。この単一の原理が、どの部品形状が適切かを決定し、運用の複雑さを増大させ、最終的にコスト構造を定義します。

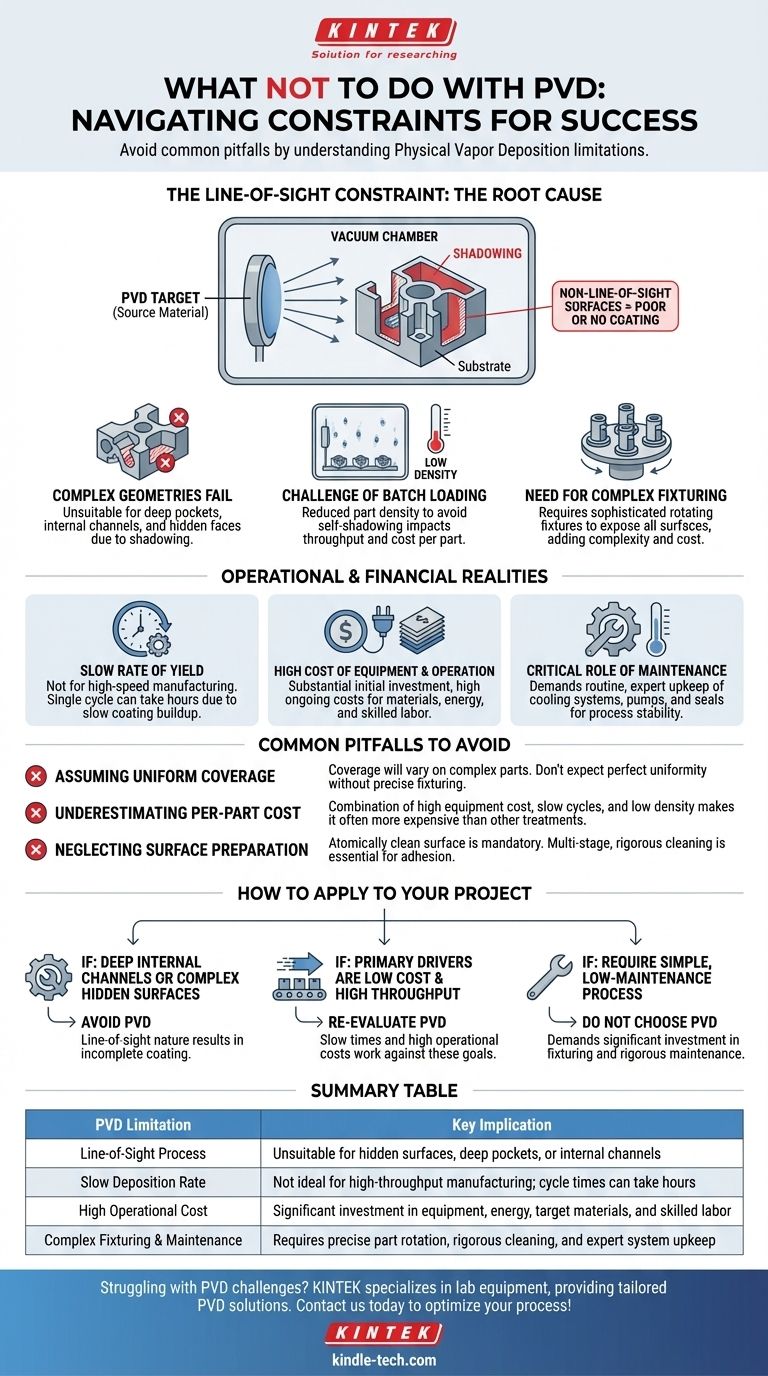

ほとんどの制限の根源:視線制約

PVDは、真空中でターゲット材料(「ターゲット」)をイオンで衝突させ、原子を蒸発させて直線的に移動させ、部品(「基板」)をコーティングすることで機能します。「視線」移動を理解することが、一般的な失敗を避ける鍵となります。

複雑な形状が失敗する理由

コーティング材料は直線的に移動するため、ソースから直接見えない表面にはコーティングされません。この現象はマスキング(シャドーイング)として知られています。

これにより、PVDは長いチューブの内部、深いポケット、または複雑な部品の隠れた面をコーティングするのには適していません。コーティングは露出した表面では厚くなり、「マスキングされた」部分では薄くなるか、存在しなくなります。

バッチローディングの課題

部品同士が互いにマスキングするのを避けるために、部品は低密度でPVDチャンバーに装填する必要があります。コーティング蒸気が意図したすべての表面に到達できるように、慎重に間隔を空ける必要があります。

これはスループットに直接影響します。チャンバーをいっぱいに詰め込むことはできません。この低い充填密度は、部品ごとの全体的なコストに大きく寄与します。

複雑な治具の必要性

単一の部品でのマスキングを補うために、コンポーネントはしばしば複雑な回転治具やカルーセルに取り付けられます。これらのシステムは、コーティングプロセス中に部品を回転させ、異なる面を蒸気源に露出させます。

これは効果的ですが、複雑さとコストの層を追加します。これらの治具の設計と操作には、かなりの専門知識が必要です。

運用上および財務上の現実の理解

物理的な制約を超えて、PVDはプロジェクト計画中に見過ごすべきではない特定の運用上および財務上の課題を提示します。

PVDは高速プロセスではない

資料には歩留まりの遅いレートが記載されており、これはコーティングの蓄積が非常に遅いことを意味します。材料と目的の厚さに応じて、単一のPVDサイクルは数時間を要することがあります。

これは迅速な「浸漬と乾燥」プロセスではありません。遅い成膜速度は、複数の高価なシステムを並行して稼働させない限り、高速製造での使用を制限する根本的な側面です。

装置と運用の高コスト

PVDは本質的に高価な技術です。真空チャンバー、電源、制御システムのための初期設備投資は莫大です。

継続的なコストも高くなります。これには、高純度ターゲット材料の消費、かなりのエネルギー使用量、および装置の操作と保守のための熟練した技術者の必要性が含まれます。

メンテナンスの重要な役割

PVDシステムは、定期的な専門的なメンテナンスを必要とする洗練された機械です。発生する莫大な熱を管理するためには、信頼性の高い冷却システムが不可欠です。

さらに、プロセス安定性と再現性のある結果を確保するために、真空ポンプ、チャンバーシール、電源はすべて一貫した維持管理を必要とします。PVDを「設定したら忘れる」技術だと想定すべきではありません。

避けるべき一般的な落とし穴

これらの制限に基づき、いくつかの一般的な誤解がPVDプロジェクトの失敗につながります。それらを認識することが成功への第一歩です。

均一なカバレッジの想定

最も頻繁な間違いは、PVDが複雑な部品全体に完全に均一なコーティングを提供すると想定することです。部品が比較的単純で適切に治具されていない限り、カバレッジはばらつきます。

部品ごとのコストの過小評価

PVDを安価なめっきの代替品と間違えないでください。高価な装置コスト、遅いサイクル時間、低いバッチ密度、および熟練労働力の組み合わせにより、部品ごとのコストは他の表面処理よりも高くなることがよくあります。

表面処理の無視

PVDコーティングが適切に密着するためには、原子レベルでクリーンな表面が必要です。機械加工工場から部品を直接PVDチャンバーに入れることはできません。多段階の厳格な洗浄プロセスが必須であり、ここでは手を抜くべきではありません。

これをプロジェクトに適用する方法

これらの制約をガイドとして使用し、特定の目標に対してPVDが正しい道筋であるかどうかを判断してください。

- 部品に深い内部チャネルや複雑で隠れた表面がある場合: PVDの視線特性により、不完全で機能しないコーティングになるため、PVDは避けてください。

- 主な推進力が低コストと高いスループットである場合: 遅いサイクル時間、低いバッチ密度、および高い運用コストはこれらの目標に逆行するため、PVDを再評価してください。

- シンプルでメンテナンスの少ないプロセスが必要な場合: 複雑な治具、プロセス制御、および厳格な装置メンテナンスへの多大な投資が必要なため、PVDを選択しないでください。

これらの基本的な制約を尊重することにより、PVDがアプリケーションにとって正しい戦略的投資であるかどうかを正確に評価できます。

要約表:

| PVDの制限 | 主な意味 |

|---|---|

| 視線プロセス | 隠れた表面、深いポケット、または内部チャネルのコーティングには不適 |

| 遅い成膜速度 | 高スループット製造には最適ではない。サイクル時間は数時間を要する場合がある |

| 高い運用コスト | 装置、エネルギー、ターゲット材料、および熟練労働力への多大な投資が必要 |

| 複雑な治具とメンテナンス | 正確な部品回転、厳格な洗浄、および専門的なシステム維持管理が必要 |

複雑な形状のコーティングや部品ごとのコスト管理に苦労していませんか? KINTEKはラボ用機器と消耗品の専門家であり、お客様固有のラボの課題に対応するカスタマイズされたPVDソリューションを提供します。当社の専門家は、技術的な制約のナビゲート、治具の最適化、および信頼性の高いパフォーマンスの確保をお手伝いします。今すぐお問い合わせいただき、コーティングプロセスの効率を高め、一貫した高品質の結果を実現しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器