その核となる真空注型プロセスでは、主に2つの主要材料が使用されます。柔軟な型を作成するためのシリコーンゴムと、最終部品を製造するための幅広い種類のポリウレタン(PU)樹脂です。これらのポリウレタンは、一般的な生産グレードの熱可塑性プラスチックの機械的特性、色、質感を模倣するように特別に配合されており、高精度な試作品や少量生産に最適です。

真空注型は単一の材料ではなく、多用途なシステムです。このプロセスの真の力は、柔軟なシリコーン型を使用して、ABS、ポリプロピレン、ゴムなどの特定の最終用途プラスチックの特性をシミュレートするように設計された、多様なポリウレタン樹脂ファミリーを注型することにあります。

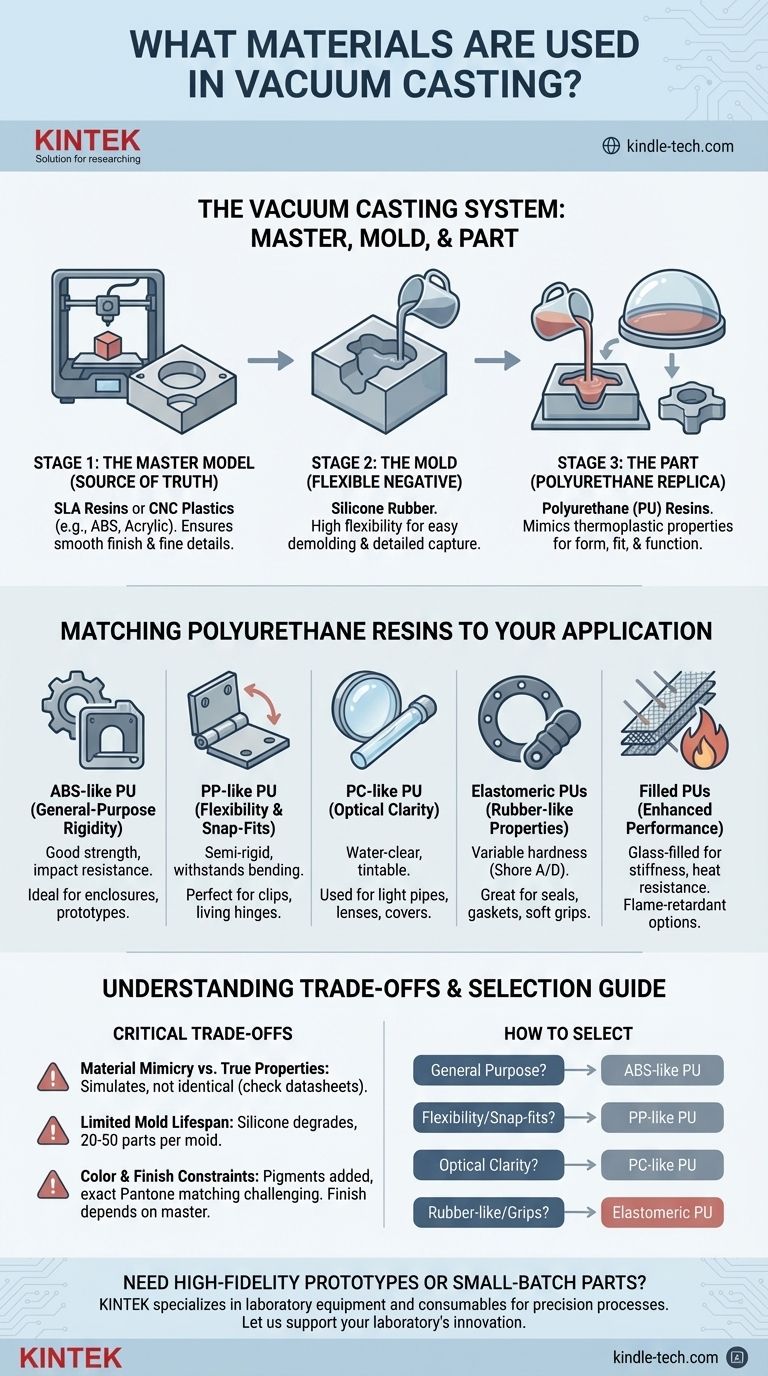

プロセスにおける各材料の役割

材料の選択を理解するには、まず真空注型の3つの段階(マスターモデルの作成、型の形成、最終部品の注型)におけるそれぞれの明確な役割を理解する必要があります。

マスターモデル:真実の源

マスターモデルは、型が作られる完璧で高度に仕上げられたオリジナルです。その品質が、その後のすべての部品の品質を決定します。

マスターモデルに最も一般的に使用される材料は、SLA(光造形)樹脂です。これらの3Dプリントされた光硬化性樹脂は、非常に滑らかな表面仕上げと微細なディテールを生成する能力があるため選択され、これらはシリコーン型に直接転写されます。あるいは、耐久性と精度を考慮して、ABSやアクリルなどのCNC加工されたプラスチックを使用することもできます。

型:柔軟なネガティブ

型は真空注型プロセスの中心であり、ほぼ普遍的にシリコーンゴムで作られています。

シリコーンはいくつかの理由で理想的な選択肢です。その高い柔軟性により、アンダーカットのある複雑な部品でも、部品や型を損傷することなく簡単に取り外す(脱型する)ことができます。また、マスターモデルの微細な表面ディテールを極めて忠実に再現します。

部品:ポリウレタンレプリカ

最終部品は、液体ポリウレタン(PU)樹脂を真空下でシリコーン型に注入することによって作成されます。真空は気泡を除去し、空隙のない完璧なコピーを保証します。

これらの2液性熱硬化性ポリマーは、最も重要な材料選択です。これらは生産プラスチックの特性をシミュレートするように設計されており、高い信頼性で形状、適合性、機能をテストできます。

用途に合わせたポリウレタン樹脂の選択

真空注型の多用途性は、利用可能な幅広いポリウレタン樹脂から生まれます。適切なものを選択することは、材料の特性を部品の意図された機能に合わせることです。

汎用的な剛性:ABSライクPU

これは最も一般的で多用途な選択肢です。ABSライクポリウレタンは、優れた強度、耐衝撃性、寸法安定性を提供します。筐体、ハウジング、および一般的な機能プロトタイプに最適な材料です。

柔軟性とスナップフィット:PPライクPU

リビングヒンジ、クリップ、スナップフィット筐体など、部品に柔軟性が必要な場合は、ポリプロピレン(PP)ライクPUが正しい選択です。これらの材料は半剛性で、繰り返し曲げに耐えることができます。

光学的な透明性:PCライクPU

ライトパイプ、レンズ、透明カバーなど、透明である必要がある部品には、ポリカーボネート(PC)ライクPUを使用する必要があります。これらの樹脂は水のように透明に注型でき、透明な色合いを実現するために着色することもできます。

ゴムのような特性:エラストマーPU

ゴムをシミュレートする必要がある場合は、エラストマーポリウレタンを使用します。これらは、ショアAスケール(軟質ゴム用)またはショアDスケール(硬質ゴム用)で測定される幅広い硬度レベルで利用できます。ガスケット、シール、グリップ、オーバーモールドに最適です。

強化された性能:充填PU

より高い性能を必要とする用途には、特殊樹脂を使用できます。例えば、ガラス繊維充填PUは、標準的なものと比較して、剛性と熱変形温度が大幅に向上しています。特定の規制要件を満たすために、難燃性PUも利用可能です。

トレードオフの理解

強力である一方で、真空注型で使用される材料には、理解することが不可欠な固有の限界があります。

材料の模倣 vs. 真の特性

覚えておくべき重要な点は、ポリウレタン樹脂が生産プラスチックをシミュレートするものであり、化学的に同一ではないということです。ABSライクPUはABSと非常に似た感触と挙動を示しますが、その熱特性と長期的なクリープ抵抗は異なります。正確なエンジニアリング仕様については、常に材料データシートを参照してください。

限られた型の寿命

シリコーン型は永久ではありません。ポリウレタン樹脂の化学的に攻撃的な性質により、型は時間とともに劣化します。典型的なシリコーン型は、詳細が失われ交換が必要になるまでに20~50個の部品を生産できます。これが、真空注型が試作や少量生産には理想的であり、大量生産には適さない理由です。

色と仕上げの制約

色は、注型前に液体樹脂に顔料を加えることで実現されます。これにより、一貫した本体全体の色が得られます。ただし、正確なPantoneマッチングを実現するのは難しい場合があります。部品の表面仕上げは、シリコーンがそれを完全に再現するため、マスターモデルの仕上げに完全に依存します。

適切な真空注型材料の選択方法

あなたの選択は、部品の目標によって完全に決定されるべきです。

- 主な焦点が汎用的な機能プロトタイプである場合:強度と剛性の優れたバランスを持つABSライクポリウレタンから始めましょう。

- 主な焦点がスナップフィットやリビングヒンジのテストである場合:部品の機能を正確にシミュレートするために、柔軟なPPライクポリウレタンを選択してください。

- 主な焦点が美的またはマーケティングモデルの作成である場合:視覚的なインパクトのためにカスタム着色できる透明なPCライク樹脂を使用してください。

- 主な焦点がシール、ガスケット、またはソフトタッチグリップの作成である場合:用途が要求する特定のショア硬度を持つエラストマーポリウレタンを選択してください。

この材料システムを理解することで、真空注型を活用して、プロジェクトの機能的および美的意図に正確に合致する高精度部品を作成できます。

要約表:

| 材料の種類 | 真空注型における主な用途 | 主な特性/シミュレートするもの |

|---|---|---|

| シリコーンゴム | 柔軟な型の作成 | 高い柔軟性、微細なディテールを再現、容易な脱型を可能にする |

| ABSライクPU樹脂 | 汎用的な剛性部品 | 優れた強度、耐衝撃性、寸法安定性 |

| PPライクPU樹脂 | 柔軟な部品、スナップフィット | 半剛性、繰り返し曲げに耐える |

| PCライクPU樹脂 | 光学的な透明性、透明部品 | 水のように透明、着色可能 |

| エラストマーPU樹脂 | ゴムのような部品、ガスケット、グリップ | 幅広い硬度(ショアAおよびDスケール) |

高精度プロトタイプや少量生産部品が必要ですか?

KINTEKは、真空注型のような精密プロセスに不可欠な実験装置と消耗品を提供することに特化しています。形状、適合性、機能のテスト用のプロトタイプを作成する場合でも、最終用途部品の少量生産を行う場合でも、適切な材料が成功には不可欠です。

高品質な材料と専門家のサポートで、お客様のプロジェクト目標達成をお手伝いいたします。今すぐ当社のチームにご連絡ください お客様の具体的な材料要件と、当社のラボのイノベーションをどのようにサポートできるかについてご相談ください。

ビジュアルガイド