本質的に、薄膜は幅広い材料から作ることができます。主な分類は、金属、誘電体(セラミックスの一種)、およびポリマーです。特定の材料は、そのバルク特性のためではなく、原子数個から数マイクロメートルの厚さに縮小されたときに示す特有の電気的、光学的、または機械的特性のために選択されます。

薄膜材料の選択は決して恣意的ではありません。それは、そのフィルムが電子(電気的フィルム)を管理する必要があるのか、光子(光学的フィルム)を管理する必要があるのか、あるいは保護バリアを提供する必要があるのか、その意図された機能によって完全に決定されます。

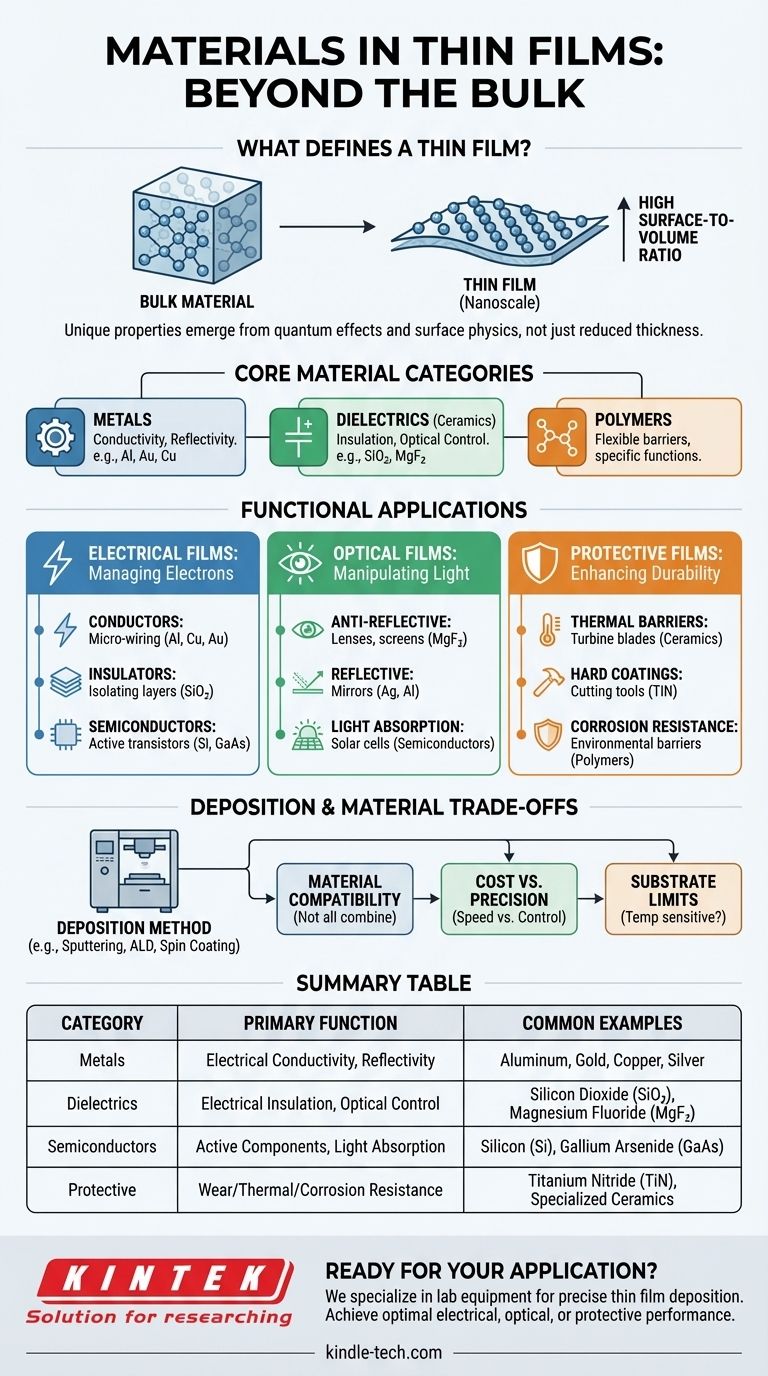

薄膜を定義するものとは?

「薄膜」とは、単に薄い層にされた材料であるという一般的な誤解があります。現実はより根本的です。

厚さ以上のもの

材料が真の薄膜となるのは、その厚さが非常に小さくなり、表面積対体積比が劇的に増加するときです。この変化により、量子効果と表面物理学が材料の通常のバルク特性よりも支配的になり、新しい挙動が解き放たれます。

原子スケールの挙動

この変換は、原子レベルのプロセスによって駆動されます。吸着(原子が表面に付着すること)、脱着(原子が表面から離れること)、および表面拡散(原子が表面を移動すること)などの主要な挙動が、材料を定義する特性となり、そのユニークな機能を可能にします。

薄膜材料の機能的分類

薄膜に使用される膨大な種類の材料は、それらの主要な用途によってグループ化することで理解できます。この機能的なアプローチは、特定の材料が選択される理由を明確にします。

電気的フィルム:導体、絶縁体、半導体

これらのフィルムは、すべての現代エレクトロニクスの基盤を形成します。

- 導体:アルミニウム、銅、金、タングステンなどの金属は、集積回路内の微細な配線を作成するために使用されます。

- 絶縁体:二酸化ケイ素(SiO₂)や高誘電率セラミックスなどの誘電体材料は、導電層を分離し、コンデンサを構築するために使用されます。

- 半導体:シリコン(Si)やヒ化ガリウム(GaAs)などの材料は、デバイスの電源となるトランジスタを形成するアクティブコンポーネントです。

光学的フィルム:光の操作

これらのフィルムは、太陽電池から先進的なディスプレイに至るまで、さまざまな用途で光の流れを制御するように設計されています。

- 反射防止コーティング:フッ化マグネシウム(MgF₂)や二酸化ケイ素などの誘電体材料の多層構造は、レンズやスクリーンの反射を最小限に抑えるために使用されます。

- 反射コーティング:銀やアルミニウムなどの高反射性金属が成膜され、鏡やその他の反射面が作成されます。

- 光吸収:太陽電池では、特定の半導体フィルムが光子を効率的に吸収し、そのエネルギーを電気に変換するように設計されています。

保護および機械的フィルム:耐久性の向上

このカテゴリは、基板を環境から保護するために薄膜を使用することに焦点を当てています。

- 熱バリア:特殊なセラミックスが、極度の熱から保護するために航空宇宙分野のタービンブレードなどの部品上に成膜されます。

- 硬質コーティング:窒化チタン(TiN)などの非常に硬い材料が切削工具にコーティングされ、寿命と性能が向上します。

- 耐食性:不活性なポリマーまたは金属がバリア層として使用され、酸化や化学的損傷を防ぎます。

トレードオフの理解:成膜と材料の選択

材料そのものは方程式の一部にすぎません。フィルムを作成するために使用される方法、つまり成膜プロセスは、最終結果に影響を与える重要なトレードオフをもたらします。

方法と材料の関連性

すべての材料がすべての技術で成膜できるわけではありません。例えば、ポリマーは、スピンコーティングなどの液相法を使用して適用されることがよくあります。対照的に、硬い金属やセラミックスは通常、スパッタリングなどの物理気相成長(PVD)法、または化学気相成長(CVD)プロセスを必要とします。

コスト対精度

成膜方法は、コストと複雑さが大きく異なります。単純な熱蒸着は比較的安価ですが、制御が不十分です。原子層堆積(ALD)などの高度な技術は、単原子層の精度を提供しますが、大幅に高いコストと遅い速度を伴います。

基板と環境適合性

選択された成膜プロセスは、コーティングされる対象物(基板)と互換性がなければなりません。例えば、高温CVDは、温度に敏感なプラスチック基板には使用できません。プロセスのエネルギーと化学的性質が、実現可能な材料と基板の組み合わせを決定します。

アプリケーションに最適な選択を行う

適切な材料を選択するには、その特性と関連する成膜方法を主要な技術目標と一致させる必要があります。

- 電気的性能が主な焦点の場合:導電性のための金属、絶縁のための誘電体、アクティブデバイス機能のための特定の半導体から選択することになります。

- 光学的制御が主な焦点の場合:選択は、反射防止のための誘電体材料のスタック、または高い反射率のための特定の金属に集中します。

- 表面保護が主な焦点の場合:耐摩耗性のための硬質セラミックス、または環境バリアのための不活性ポリマーや金属を探します。

結局のところ、薄膜技術を習得することは、材料の特性、ナノスケールでのその機能、およびそれを生成するために使用されるプロセスとの基本的なつながりを理解することにかかっています。

要約表:

| 材料カテゴリ | 主な機能 | 一般的な例 |

|---|---|---|

| 金属 | 電気伝導性、反射率 | アルミニウム、金、銅、銀 |

| 誘電体(セラミックス) | 電気絶縁、光制御 | 二酸化ケイ素(SiO₂)、フッ化マグネシウム(MgF₂) |

| 半導体 | アクティブ電子部品、光吸収 | シリコン(Si)、ヒ化ガリウム(GaAs) |

| 保護コーティング | 耐摩耗性、熱バリア、腐食防止 | 窒化チタン(TiN)、特殊セラミックス、ポリマー |

お客様の研究室の特定のアプリケーションに最適な薄膜材料を選択する準備はできましたか? KINTEKは、薄膜成膜用の実験装置および消耗品の専門家であり、正確な電気的、光学的、または保護的性能の達成を支援します。金属、誘電体、ポリマーのいずれを扱っている場合でも、当社の専門知識があらゆる研究または生産ニーズに対して最適な結果を保証します。当社のチームに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKがお客様の研究室の薄膜イノベーションをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラミネート・加熱用真空熱プレス機

- 産業用高純度チタン箔・シート

- 実験用ITO FTO導電ガラス洗浄花かご用カスタム機械加工・成形PTFEテフロン部品メーカー

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

よくある質問

- スパッタリングとは何ですか?精密薄膜成膜のためのガイド

- ラボグロウンダイヤモンドにおいて、CVDとHPHTのどちらが優れていますか?方法ではなく、品質に焦点を当てましょう。

- スパッタリング薄膜成膜の利点は何ですか?優れた膜品質と材料の多様性を実現

- スパッタリングターゲットはどのように製造されるのか?優れた薄膜を実現するための高純度と高密度化

- 電子機器における薄膜の役割とは?現代エレクトロニクスの微細な基盤

- カーボンナノチューブの構造と特性とは?1次元炭素同素体の可能性を解き放つ

- ダイヤモンドコーティング鋼とは?超硬質で耐摩耗性の高い表面に関するガイド

- 薄膜の重要性とは?現代技術のための高度な表面特性の解明