熱処理において、高温を測定・監視するために使用される業界標準の機器は熱電対です。この堅牢なセンサーは、材料に特定の冶金特性を達成するために必要な精密な温度制御に不可欠であり、プロセス品質と一貫性の要となっています。

課題は単に温度を測定することではなく、その測定が正確で、再現性があり、処理されている材料を真に代表していることを保証することです。これには、適切なセンサーだけでなく、厳格な校正、配置、検証のシステムが必要です。

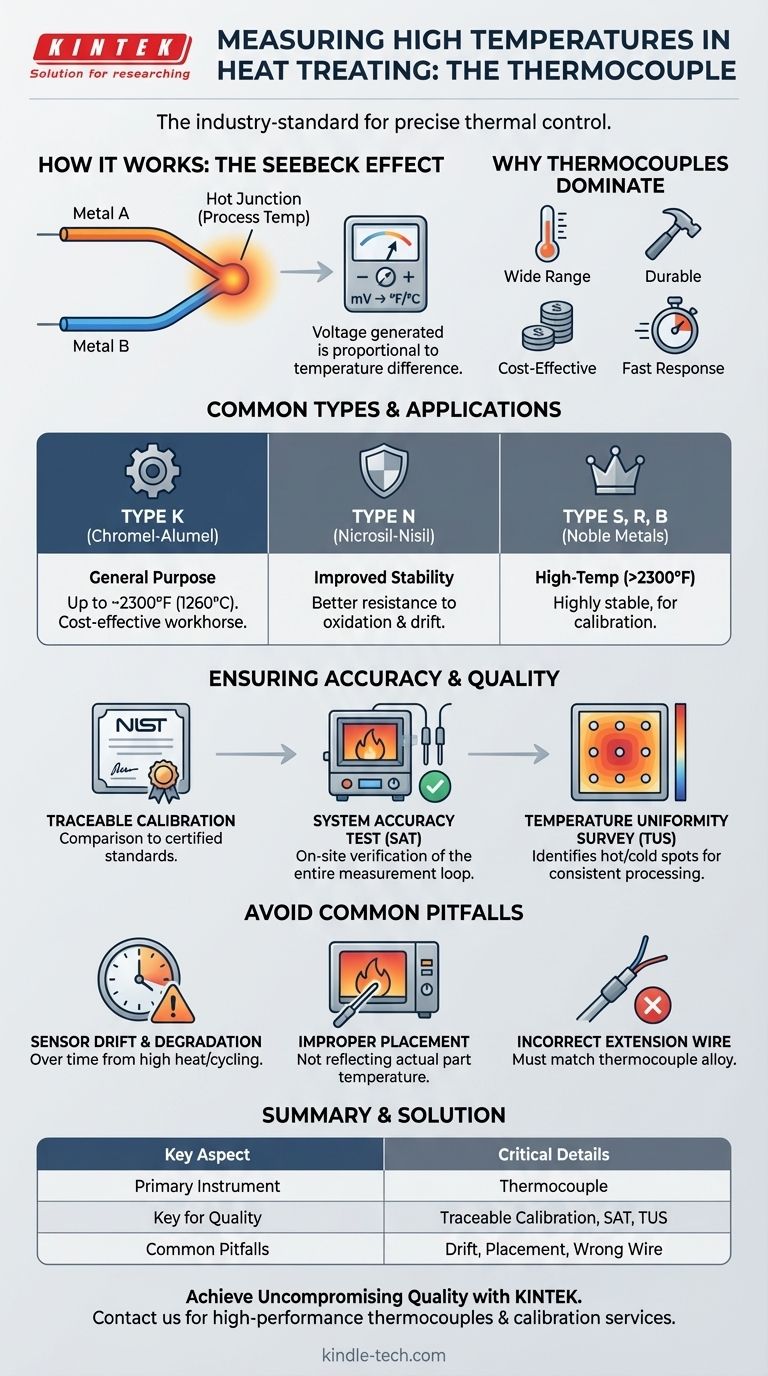

中核となる機器:熱電対の理解

熱処理の成功は、正確な温度制御に根本的に結びついています。熱電対は、その耐久性、測定範囲、費用対効果の独自の組み合わせにより、これを達成するために使用される主要なツールです。

熱電対の仕組み

熱電対は、ゼーベック効果と呼ばれる単純な原理に基づいて動作します。これは、異なる金属で作られた2本のワイヤーが一方の端(「熱接点」)で接合されたものです。

この接点が加熱されると、小さく予測可能な電圧が発生し、それが温度に直接比例します。その後、機器がこの電圧を読み取り、温度測定値に変換します。

熱電対が熱処理で優位を占める理由

他のセンサーも存在しますが、熱電対はこの環境でいくつかの重要な理由から好まれています。

それらは非常に広い温度範囲を提供し、機械的に耐久性があり、比較的安価であり、温度変化に迅速に対応できます。

熱処理における一般的な熱電対の種類

特定の用途のために、異なる金属の組み合わせが熱電対の作成に使用されます。熱処理で最も一般的なタイプは文字で指定されます。

- K型(クロメル-アルメル):業界の主力製品です。費用対効果が高く、空気中または不活性雰囲気中でのほとんどの汎用熱処理に、約1260°C(2300°F)まで適しています。

- N型(ニクロシル-ナイシル):K型の改良版です。より優れた安定性と高温酸化に対する耐性を提供し、より長い耐用年数とドリフトの低減につながります。

- S型、R型、B型(貴金属):これらはプラチナ-ロジウム合金で作られています。2300°Fを超える高温用途に使用され、非常に安定しているため、他の熱電対の校正の標準となっています。

精度を確保する:校正とシステムチェック

熱電対は、それが属するシステムと同じくらい信頼性があります。航空宇宙や自動車のような産業では、この精度を証明することが厳格な要件です。

トレーサブルな校正の重要性

校正は、機器の測定値が正確であることを保証します。これには、熱電対の出力を既知の認定標準と比較することが含まれます。

このプロセスはトレーサブルである必要があり、これは、国立標準技術研究所(NIST)のような国家標準機関にまで遡る、途切れない比較の連鎖があることを意味します。

システム精度テスト(SAT)

SATは、温度測定システム全体の実用的で現場でのチェックです。校正されたテスト熱電対が炉の制御熱電対の隣に配置され、実際の動作条件下で機器ディスプレイの測定値が正確であることを検証します。

このテストは、熱電対、延長ワイヤー、およびコントローラー自体における潜在的なエラーを考慮に入れます。

温度均一性調査(TUS)

TUSは、炉の作業容積全体で温度が一貫していることを保証します。複数のテスト熱電対が炉内のグリッドパターンに配置されます。

この調査は、ホットスポットまたはコールドスポットを特定し、バッチ内のすべての部品が、その位置に関係なく、まったく同じ熱処理を受けることを保証します。

トレードオフと一般的な落とし穴の理解

潜在的なエラーを理解せずに温度測定値に依存すると、バッチの失敗や材料品質の低下につながる可能性があります。

熱電対のドリフトと劣化

熱電対は永遠には持ちません。高温、腐食性雰囲気、熱サイクルへの曝露により、金属が劣化し、時間の経過とともに測定値が「ドリフト」します。

これが、プロセス制御を維持するために定期的な交換とシステムチェック(SATなど)が重要である理由です。

不適切な配置のリスク

熱電対は先端の温度のみを測定します。加熱要素に接触している、または部品から遠く離れているなど、不適切に配置されている場合、実際の部品温度の誤った測定値を提供します。

センサーは、ワークピースが経験している熱条件を正確に反映するように配置する必要があります。

延長ワイヤーのエラー

一般的で簡単に避けられる間違いは、熱電対を制御機器に接続するために間違った種類の延長ワイヤーを使用することです。

このワイヤーは、熱電対自体と同じまたは補償合金で作られている必要があります。単純な銅線を使用すると、温度測定値に重大なエラーが生じます。

目標に合った適切な選択をする

温度測定システムの選択と管理は、プロセスの要件と品質基準に完全に依存します。

- 汎用炉制御が主な焦点の場合:K型またはN型熱電対は、2300°F以下のアプリケーションで性能とコストの最適なバランスを提供します。

- 高温アプリケーションまたは校正が主な焦点の場合:S型またはR型のような貴金属熱電対は、極端な温度での精度と安定性のために必要です。

- 品質コンプライアンス(例:Nadcap、CQI-9)が主な焦点の場合:トレーサブルな校正、システム精度テスト、温度均一性調査の厳格なスケジュールは不可欠です。

最終的に、正確で検証可能な温度制御は、信頼性と再現性のある熱処理の絶対的な基盤です。

要約表:

| 主要な側面 | 重要な詳細 |

|---|---|

| 主要な機器 | 熱電対 |

| 一般的な種類 | K型(汎用)、N型(安定性向上)、S/R/B型(高温/校正) |

| 品質の鍵 | トレーサブルな校正、システム精度テスト(SAT)、温度均一性調査(TUS) |

| 一般的な落とし穴 | センサーのドリフト、不適切な配置、誤った延長ワイヤー |

熱処理プロセスで妥協のない品質を実現

精密な温度制御は、熱処理の成功の基盤であり、材料特性と製品の完全性に直接影響します。KINTEKは、高性能熱電対や校正サービスを含む、研究室や製造施設が正確で再現性のある結果を得るために信頼する堅牢なラボ機器と消耗品を提供することに特化しています。

温度測定の不確実性が品質基準を損なうことのないようにしてください。今すぐ当社の専門家にお問い合わせください。お客様の熱監視システムが最高の性能とコンプライアンスのために最適化されていることを確認いたします。

ビジュアルガイド

関連製品

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 高温用途向け熱蒸着タングステン線

- 2200℃ タングステン真空熱処理・焼結炉

- 2200℃ グラファイト真空熱処理炉

よくある質問

- 色素分解に多点式マグネチックスターラーが必要なのはなぜですか?光触媒実験における均一性を確保する

- EDC実験においてシリコーン製シーリングガスケットが不可欠な理由とは?精度と漏れのない電解質封じ込めを保証

- 石英管の強度はどれくらいですか?高温・高純度用途で1,000 PSIに耐えられます

- 熱処理バスケットは何でできていますか?炉に最適な合金を選びましょう

- ジルコニア(ZrO2)グラインディングボールを使用する技術的な利点は何ですか?シリコン複合アノードの性能向上

- ニッケルめっきプロセスで精密加熱システムと温度測定コンポーネントを使用する主な目的は何ですか?

- 実験室用マグネチックスターラーの機能とは?水反応性粉末の酸化促進

- FeCrAlの酸化において高純度アルミナセラミックボートが必要な理由は何ですか?1200°C以上でのデータ整合性を確保してください。