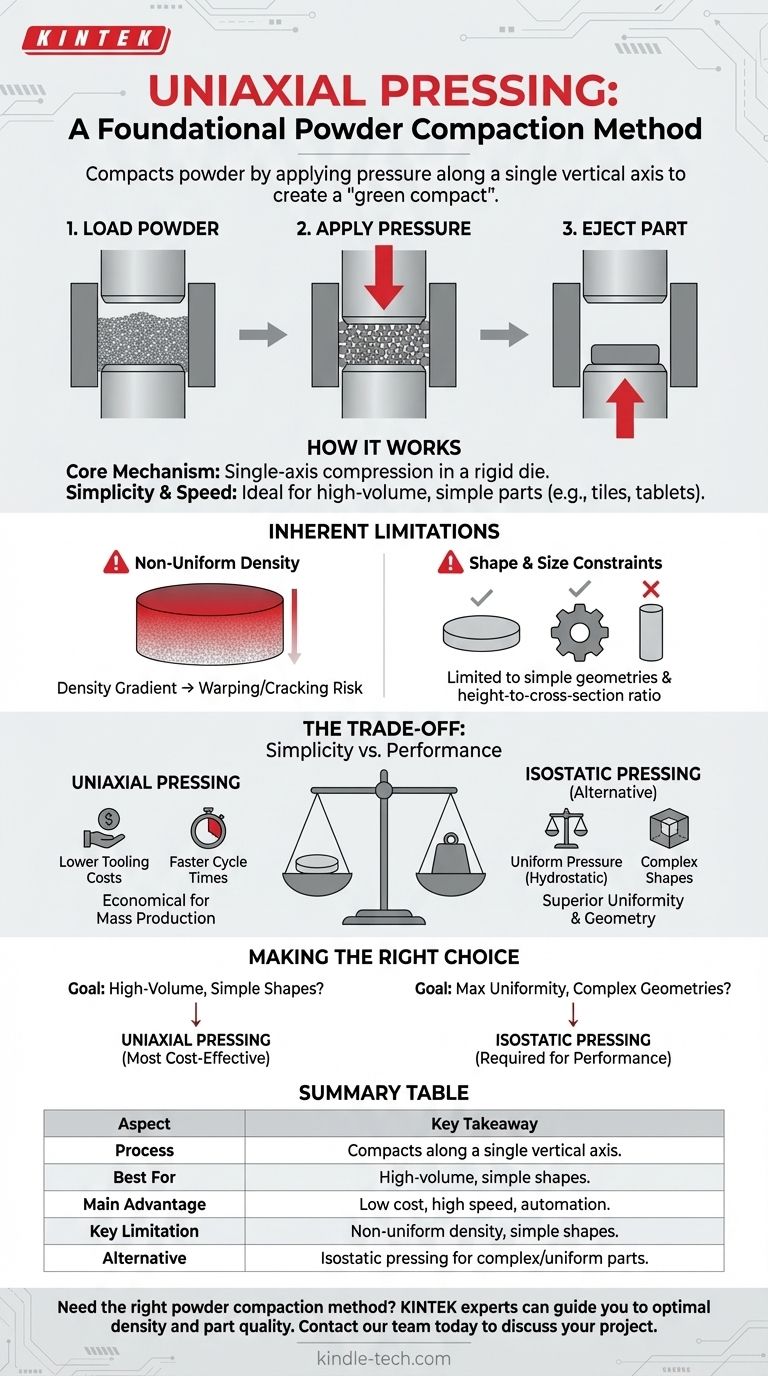

最も簡単に言えば、一軸加圧成形とは、単一の垂直軸に沿って圧力を印加することにより粉末を固める製造プロセスです。これは通常、粉末を剛性の金型内に閉じ込め、その後1つ以上の可動パンチで圧縮することによって行われます。その結果、しばしば「グリーンコンパクト」と呼ばれる予備成形された固体オブジェクトが得られ、焼結などのさらなる処理のために金型から排出されます。

一軸加圧成形は、その速度と低コストで評価される基本的な粉末成形法です。単一方向への力の印加というその決定的な特徴は、単純で大量生産される部品にとっては最大の強みであると同時に、密度均一性や形状の複雑さに関する課題を引き起こす主な制限でもあります。

一軸加圧成形の仕組み

コアメカニズム

一軸加圧成形には、単純な機械的動作が伴います。正確な量の粉末が金型キャビティに装填され、これが部品の横方向の寸法を決定します。

1つまたは2つの剛性パンチが単一の軸に沿って移動し、粉末を圧縮します。部品の最終的な高さは、パンチが移動する距離によって決まります。

シンプルさとスピード

単軸の動きにより、このプロセスは自動化と高速サイクルに非常に適しています。このシンプルさが、セラミックタイル、医薬品錠剤、基本的な機械部品など、比較的単純な部品を大量に製造する上で広く使用されている主な理由です。

単軸圧力の固有の限界

一軸加圧成形の主な欠点は、その単軸の性質に直接起因します。力が粉末を介して伝達される方法が、予測可能な課題を生み出します。

密度の不均一性

パンチが圧力を印加すると、粉末粒子と金型壁との間の摩擦により、力がコンパクト全体に均等に分散されなくなります。

可動パンチに近い粒子は、遠い粒子よりも高密度に圧縮されます。これにより、部品内に密度勾配が生じ、その後の加熱(焼結)工程で反りやひび割れの原因となる可能性があります。

形状と寸法の制約

一軸加圧成形は、金型から容易に排出できる形状に限定されます。これは、アンダーカットや横穴のある複雑な形状は不可能であることを意味します。

さらに、部品の断面積と高さの比率には実用的な限界があります。金型壁の摩擦が大きくなりすぎ、部品の中心部の密度が非常に悪くなるため、非常に背が高く細い部品の製造は困難です。

トレードオフの理解:シンプルさと性能

成形方法を選択するには、製造効率と最終コンポーネントに要求される性能とのバランスを取る必要があります。一軸加圧成形は、より高度な方法と比較して、明確な一連のトレードオフを示します。

利点:低コストと低複雑性

等方圧成形(すべての方向から均一に圧力を印加する)などの代替手段と比較して、一軸加圧成形は金型コストが大幅に低く、プロセスの複雑性も低くなります。

機械はより単純でサイクルタイムが速いため、適切な部品の大量生産にとって最も経済的な選択肢となります。

欠点:均一性の妥協

コストと速度の利点は、均一性を犠牲にすることで得られます。等方圧成形は、静水圧的に圧力を印加することで一軸加圧成形の主な限界を克服し、はるかに均一な成形を実現します。

この均一な圧力により、より複雑な形状の作成が可能になり、一軸プロセスに固有の高さと直径の比率の制限が解消されます。

目的に合った正しい選択をする

アプリケーションの特定の要件によって、一軸加圧成形が適切な方法であるかどうかが決まります。

- 主な焦点が、単純な平坦な形状の大量生産である場合:一軸加圧成形は、利用可能な中で最もコスト効率が高く効率的な方法です。

- 主な焦点が、最大の密度均一性の達成または複雑な形状の製造である場合:性能要件を満たすためには、等方圧成形などの代替手段を検討する必要があります。

結局のところ、一軸加圧成形を理解することは、製造効率と最終部品の幾何学的複雑さとの間の基本的なトレードオフを認識することです。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 剛性金型内で単一の垂直軸に沿って粉末を圧縮する。 |

| 最適 | 単純な形状(例:タイル、錠剤)の大量生産。 |

| 主な利点 | 低コスト、高速、自動化への適合性。 |

| 主な制限 | 金型壁の摩擦による密度の不均一性により、部品の複雑性が制限される。 |

| 代替手段 | 複雑な形状と均一な密度には等方圧成形。 |

研究室の材料に最適な粉末成形方法を選択する必要がありますか?

KINTEKでは、研究室用機器と消耗品を専門としており、大量生産であれ複雑な形状であれ、特定のアプリケーションに最適なプレスソリューションの選択を支援します。当社の専門家が、最適な密度と部品品質を達成するためのガイダンスを提供します。

プロジェクトの要件について相談し、KINTEKが研究室の効率と結果をどのように向上させられるかを確認するには、今すぐ当社のチームにお問い合わせください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- 自動実験用熱プレス機

- ラボスケールロータリー単発打錠機 TDP打錠機

- ラボ用油圧ペレットプレス実験装置

よくある質問

- ペレット型電極作製における実験用油圧プレスはどのような役割を果たしますか?全固体電池の性能向上

- 硫化物電池の準備における実験室用油圧プレスの機能は何ですか?高密度化と界面融合をマスターする

- 油圧システムの過負荷によってどのような損傷が生じますか?高価なシステム障害とダウンタイムを回避しましょう

- 油圧システムの予防保全とは何ですか?機器の寿命を延ばし、稼働時間を最大化する

- 実験室用油圧プレスにおける圧力制御は、W-Ti合金にどのように影響しますか?結晶粒構造と密度を最適化する

- R1/3Zr2(PO4)3サンプルの実験室用油圧プレスを使用することの重要性は何ですか?イオン伝導性の向上

- 実験室用油圧システムによって提供される軸圧は、溶接形成にどのように影響しますか?マスター精密接合

- 油圧プレスの欠点は何ですか?低速、高いメンテナンス費用とエネルギーコスト