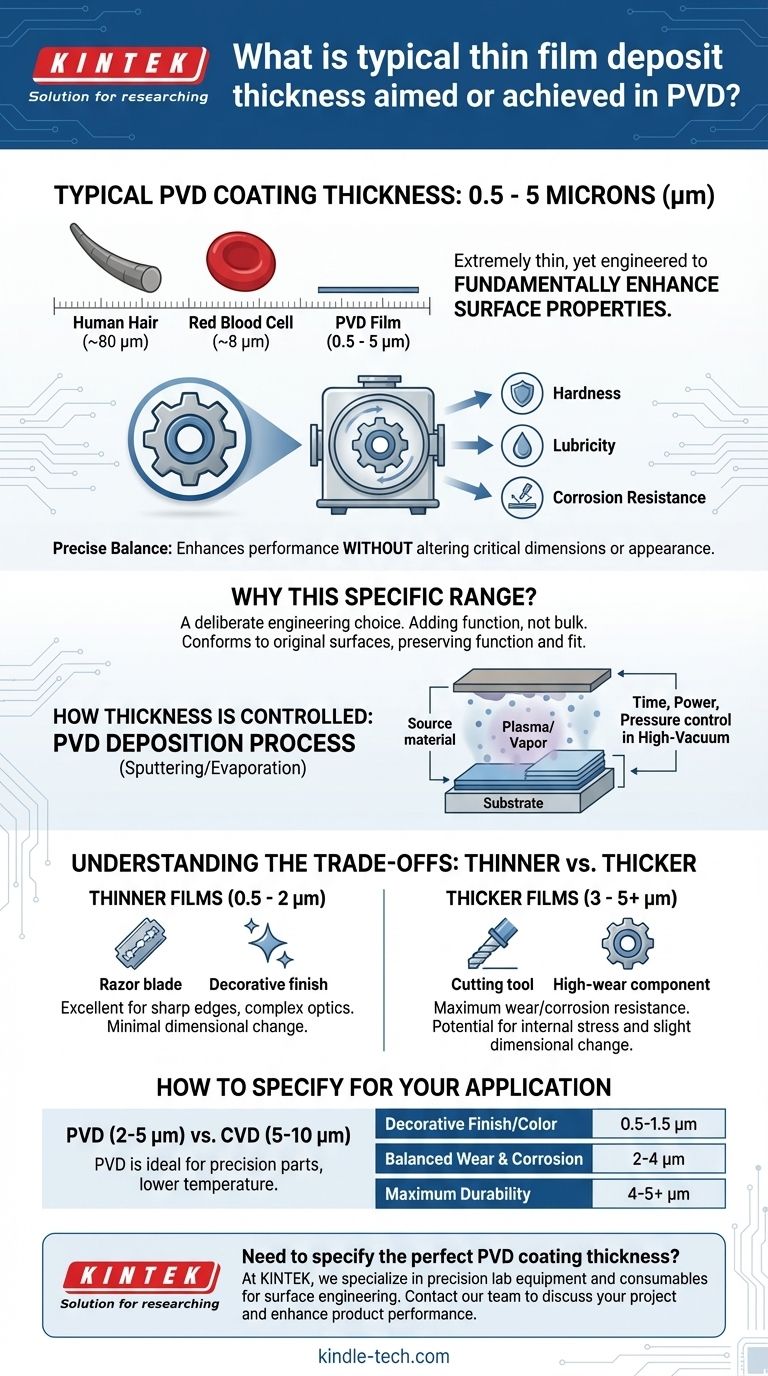

物理蒸着(PVD)コーティングの典型的な厚さは、0.5から5ミクロン(µm)の間です。この極めて薄い膜は、硬度、潤滑性、耐食性など、材料の表面特性を根本的に向上させるのに十分な厚さでありながら、コンポーネントの重要な寸法や外観を変化させないように十分に薄く設計されています。

PVDコーティングの厚さは、恣意的な値ではなく、重要な設計パラメータです。それは、望ましい性能を提供するのに十分な厚さでありながら、部品の元のエンジニアリング公差と表面仕上げを維持するほど薄いという、正確なバランスを表しています。

なぜこの特定の厚さ範囲なのか?

ミクロンまたはサブミクロン範囲のコーティングを使用するという決定は、PVDプロセスの目標によって推進される意図的なエンジニアリングの選択です。それは、かさばることなく機能を追加することです。

PVDコーティングのスケール

このスケールを理解するために、人間の髪の毛が約80ミクロン、赤血球が約8ミクロンであることを考えてみてください。典型的なPVDコーティングは、しばしば単一の赤血球よりも薄いです。

この最小限の厚さが、その有用性の鍵です。これにより、エンジニアは、追加された材料を考慮して部品を再設計することなく、精密部品に機能性コーティングを施すことができます。

寸法を変更せずに性能を達成する

PVDの主な目標は、基材の表面に新しい機械的、化学的、または光学的特性を付与することです。

窒化チタン(TiN)や窒化ジルコニウム(ZrN)のような硬質材料の数ミクロンは、表面硬度と耐摩耗性を劇的に向上させるのに十分です。

層が非常に薄いため、鋭いエッジを丸めたり、重要なテクスチャを埋めたりすることなく、元の表面に適合し、部品の意図された機能と適合性を維持します。

厚さの制御と選択方法

PVDコーティングの最終的な厚さは偶然ではありません。アプリケーションの特定の要求を満たすために、高真空環境で細心の注意を払って制御されます。

成膜プロセス

スパッタリングや蒸着などのPVD方法は、真空チャンバー内で固体源材料を原子粒子に変換することで機能します。

これらの粒子は移動して基材上に堆積し、層ごとに膜を形成します。厚さは、時間、電力、圧力などのプロセスパラメータを管理することで正確に制御されます。

特定の特性をターゲットにする

理想的な厚さは、望ましい結果に基づいて選択されます。装飾コーティングは、特定の色彩と光沢を達成するために、わずか1ミクロンの厚さで十分かもしれません。

対照的に、極端な摩耗と熱にさらされる切削工具は、その動作寿命を最大化するために4〜5ミクロンの厚いコーティングが必要となる場合があります。

トレードオフを理解する

PVDは多用途なプロセスですが、厚さの選択には相反する要因のバランスを取ることが伴います。「厚いほど良い」というわけではありません。

薄膜 vs 厚膜

薄膜(0.5 - 2 µm)は、非常に鋭いエッジを持つコンポーネント(カミソリの刃など)や複雑な光学要件を持つコンポーネントに優れています。寸法変化は最小限ですが、高摩耗環境では耐久性が劣る可能性があります。

厚膜(3 - 5+ µm)は、最大の耐摩耗性と耐食性を提供します。ただし、内部応力が蓄積し、接着不良につながる可能性があり、正しく適用されないとコンポーネントの寸法をわずかに変更し始める可能性があります。

PVD vs その他のプロセス(CVDなど)

PVDを、もう一つの一般的なコーティング方法である化学蒸着(CVD)と比較することは有用です。

PVDコーティングは通常、CVDコーティング(5-10ミクロン)よりも薄い(2-5ミクロン)です。PVDのより低いプロセス温度と薄い性質は、寸法変化や高熱に耐えられない精密機械加工部品に最適です。

視線制限

PVDは「視線」プロセスであり、コーティング材料が源から基材まで一直線に移動することを意味します。

非常に複雑な三次元部品に完全に均一な厚さを達成することは困難な場合があり、コーティングチャンバー内で高度な部品回転と固定具が必要となる場合があります。

アプリケーションの厚さを指定する方法

適切な厚さを選択するには、主要な目的を明確に定義する必要があります。コーティングプロバイダーと相談してくださいが、これらの一般的なガイドラインを出発点として使用してください。

- 主な焦点が装飾仕上げまたは特定の色彩である場合:薄いコーティング(例:0.5〜1.5ミクロン)で十分であり、費用対効果が高いことがよくあります。

- 主な焦点がバランスの取れた耐摩耗性と耐食性である場合:堅牢でオールラウンドな性能プロファイルのために、範囲の中央(例:2〜4ミクロン)を目標とします。

- 主な焦点が、高摩耗工具の最大の耐久性である場合:典型的な範囲の上限(例:4〜5ミクロン)を目指しますが、プロバイダーと潜在的な寸法への影響を確認してください。

最終的に、適切なPVDコーティングの厚さを選択することは、コンポーネントの性能と寿命に直接影響を与える意図的なエンジニアリングの選択です。

要約表:

| アプリケーションの目標 | 典型的な厚さ範囲 | 主な利点 |

|---|---|---|

| 装飾仕上げ / 色彩 | 0.5 - 1.5 µm | 費用対効果が高く、寸法変化が最小限 |

| バランスの取れた耐摩耗性および耐食性 | 2 - 4 µm | 堅牢でオールラウンドな性能 |

| 最大の耐久性(例:切削工具) | 4 - 5+ µm | 耐摩耗性と寿命の向上 |

コンポーネントに最適なPVDコーティング厚さを指定する必要がありますか?

KINTEKでは、表面工学用の精密ラボ機器と消耗品を専門としています。当社の専門家が、寸法精度を損なうことなく、アプリケーションが要求する硬度、潤滑性、耐食性を達成するための理想的なコーティングパラメータを選択するお手伝いをします。

今すぐ当社のチームにご連絡ください。プロジェクトについて話し合い、KINTEKのソリューションが製品の性能と寿命をどのように向上させるかを発見してください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート