本質的に、半導体における薄膜技術とは、非常に薄い材料の層(しばしばわずか数原子の厚さ)を基材、つまり基板上に堆積させ、パターニングするプロセスです。これらの層は単なるコーティングではありません。これらは、現代のコンピューターチップや電子デバイスを構成する複雑な電気経路、トランジスタ、その他のコンポーネントを作り出す基本的な構成要素です。

薄膜技術の核心的な目的は、デバイスを小型化することだけではありません。それは、材料の電気的、光学的、物理的特性をほぼ原子レベルで精密に設計し、すべての現代の電子機器に求められる複雑な機能を実現することです。

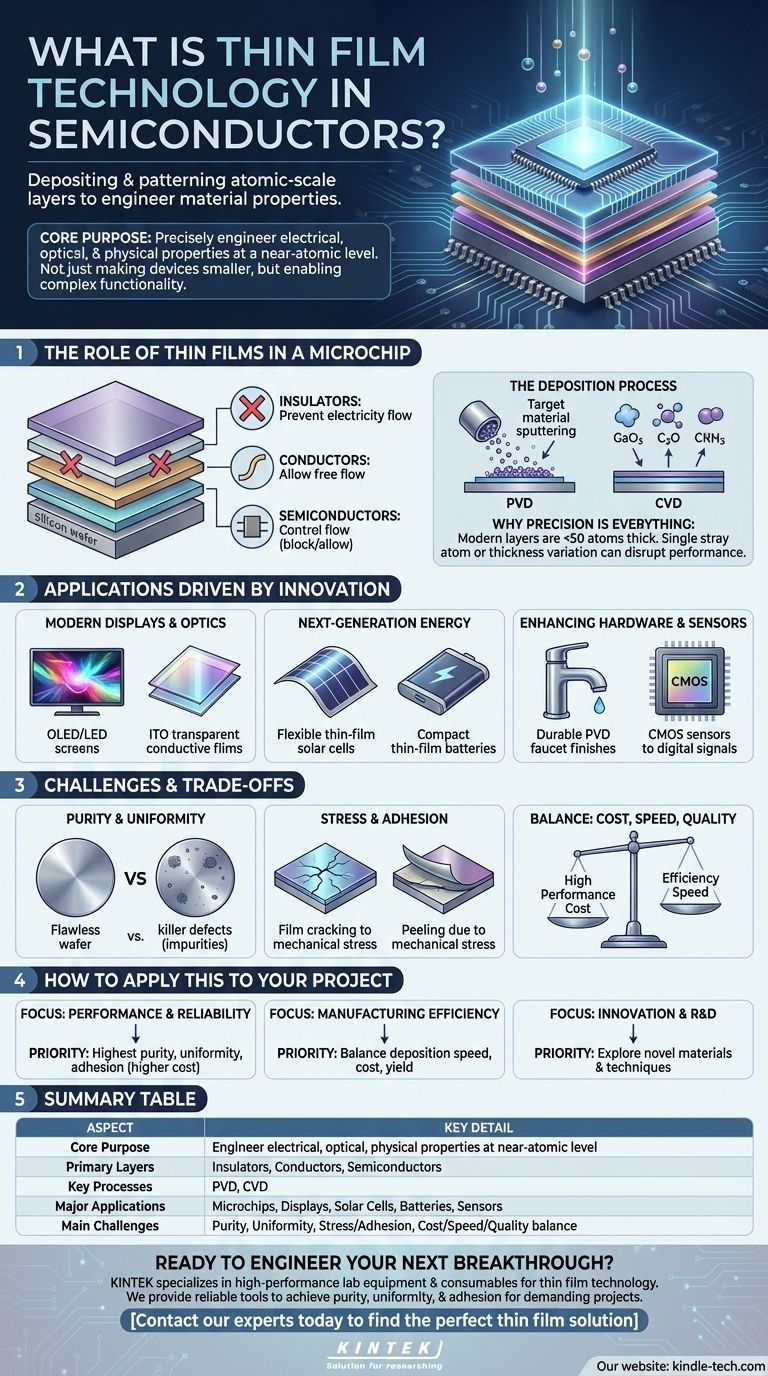

マイクロチップにおける薄膜の役割

半導体デバイスは、その核心において、異なる材料を注意深く構築したサンドイッチです。薄膜技術は、そのサンドイッチの各層を信じられないほどの精度で作成するために使用される一連の技術です。

3つの重要な層

すべての集積回路は、3つの基本的な種類の薄膜から構築されています。電気の流れを妨げる絶縁体、電気を自由に流す導体、そして電気の流れをブロックまたは許可するように制御できる半導体です。これらの層が一緒になって、単一のチップ上に数百万または数十億のトランジスタを形成します。

成膜プロセス

これらの膜は、物理気相成長法(PVD)や化学気相成長法(CVD)などのプロセスを使用して作成されます。これらの技術は、ソース材料を取り、それを分子ごとにシリコンウェーハ(基板)上に堆積させ、特定の設計された特性を持つ新しい層を構築します。

なぜ精度がすべてなのか

デバイスが小型化するにつれて、これらの膜の厚さも縮小します。現代のトランジスタのゲート絶縁体は、50原子未満の厚さになることがあります。このスケールでは、たった1つの迷い原子やわずかな厚さのばらつきでも、電気的性能を損なったり、効率を低下させたり、デバイス全体を故障させたりする可能性があります。

薄膜イノベーションによって推進されるアプリケーション

コンピューターチップの基礎であると同時に、薄膜技術は他の幅広い先進製品の実現力でもあります。薄い層で材料特性を制御する能力は、業界全体で新たな可能性を切り開きます。

現代のディスプレイと光学機器を動かす

OLEDおよびLEDスクリーンの鮮やかな色は、光を放出するように設計された薄膜によって生成されます。酸化インジウムスズ(ITO)のような透明導電膜は、タッチスクリーンやLCDに不可欠であり、目に見えないままで電気を通します。

次世代エネルギーを可能にする

薄膜太陽電池は、従来のシリコンパネルよりも軽量で柔軟性があり、窓や曲面への統合が可能です。同様に、薄膜バッテリーは、高効率、高速充電、小型化を実現し、医療用インプラントからグリッドスケールのエネルギー貯蔵まで、あらゆるものを革新しています。

ハードウェアとセンサーの強化

この技術は、日常のハードウェアにも及んでいます。現代の蛇口の耐久性のある着色仕上げは、しばしばPVD薄膜です。すべてのスマートフォンやデジタルカメラに搭載されているCMOSセンサーは、積層された薄膜に依存して、光を画像形成のための電気信号に変換します。

課題とトレードオフを理解する

薄膜技術の能力は目覚ましいものがありますが、重大な工学的課題も伴います。ナノスケールで完璧を達成することは、絶え間ない戦いです。

純度と均一性への要求

12インチのシリコンウェーハ全体にわたって完全に均一で汚染のない膜を作成することは、信じられないほど困難です。どんな不純物や不均一性も、チップを台無しにする「キラー欠陥」になる可能性があります。これには、超クリーンな製造環境と高度に制御された成膜システムが必要です。

応力と密着性の問題

新しい材料層を堆積させると、輪ゴムを伸ばすように機械的応力が発生する可能性があります。応力が高すぎたり、膜が下の層に適切に密着しなかったりすると、ひび割れたり剥がれたりして、デバイスの複雑な構造が破壊される可能性があります。

コスト、速度、品質のバランス

最高品質の成膜方法は、しばしば最も遅く、最も高価です。メーカーは、完璧な膜の必要性と大量生産の経済的現実との間で常にバランスを取り、デバイス性能、製造速度、および全体的なコストの間でトレードオフを行う必要があります。

これをあなたのプロジェクトに適用する方法

薄膜技術を理解することは、製品を設計する場合でも、製造プロセスを管理する場合でも、新しい技術に投資する場合でも、より良い意思決定をするのに役立ちます。

- デバイスの性能と信頼性を最優先する場合:コストが増加したとしても、最高の純度、均一性、膜密着性を提供するプロセスを優先する必要があります。

- 製造効率とコストを最優先する場合:成膜速度、材料コスト、許容可能なデバイス歩留まりの最適なバランスを見つけることが目標です。

- イノベーションと研究開発を最優先する場合:フレキシブルエレクトロニクスや透明導体に見られるような新しい機能を引き出すために、斬新な材料や成膜技術を探求すべきです。

最終的に、薄膜の芸術と科学を習得することが、機能的なプロトタイプと世界を変える製品を区別するものです。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 核心的な目的 | 材料の電気的、光学的、物理的特性をほぼ原子レベルで設計すること。 |

| 主要な層 | 絶縁体、導体、半導体。 |

| 主要なプロセス | 物理気相成長法(PVD)、化学気相成長法(CVD)。 |

| 主な用途 | マイクロチップ、OLED/LEDディスプレイ、薄膜太陽電池、センサー、バッテリー。 |

| 主な課題 | 純度、均一性、応力/密着性、コスト/速度/品質のトレードオフ。 |

次のブレークスルーを設計する準備はできていますか?

高度なマイクロチップ、次世代ディスプレイ、革新的なエネルギーソリューションを開発しているかどうかにかかわらず、薄膜成膜の精度は極めて重要です。KINTEKは、薄膜技術向けの高性能ラボ機器と消耗品を専門とし、研究開発および製造ラボにサービスを提供しています。

当社は、最も要求の厳しいプロジェクトに必要な純度、均一性、密着性を達成するために必要な信頼性の高いツールと専門知識を提供します。当社のソリューションがお客様のプロセス効率とデバイス性能をどのように向上させることができるかについて、ぜひご相談ください。

今すぐ当社の専門家にお問い合わせいただき、お客様のラボに最適な薄膜ソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置