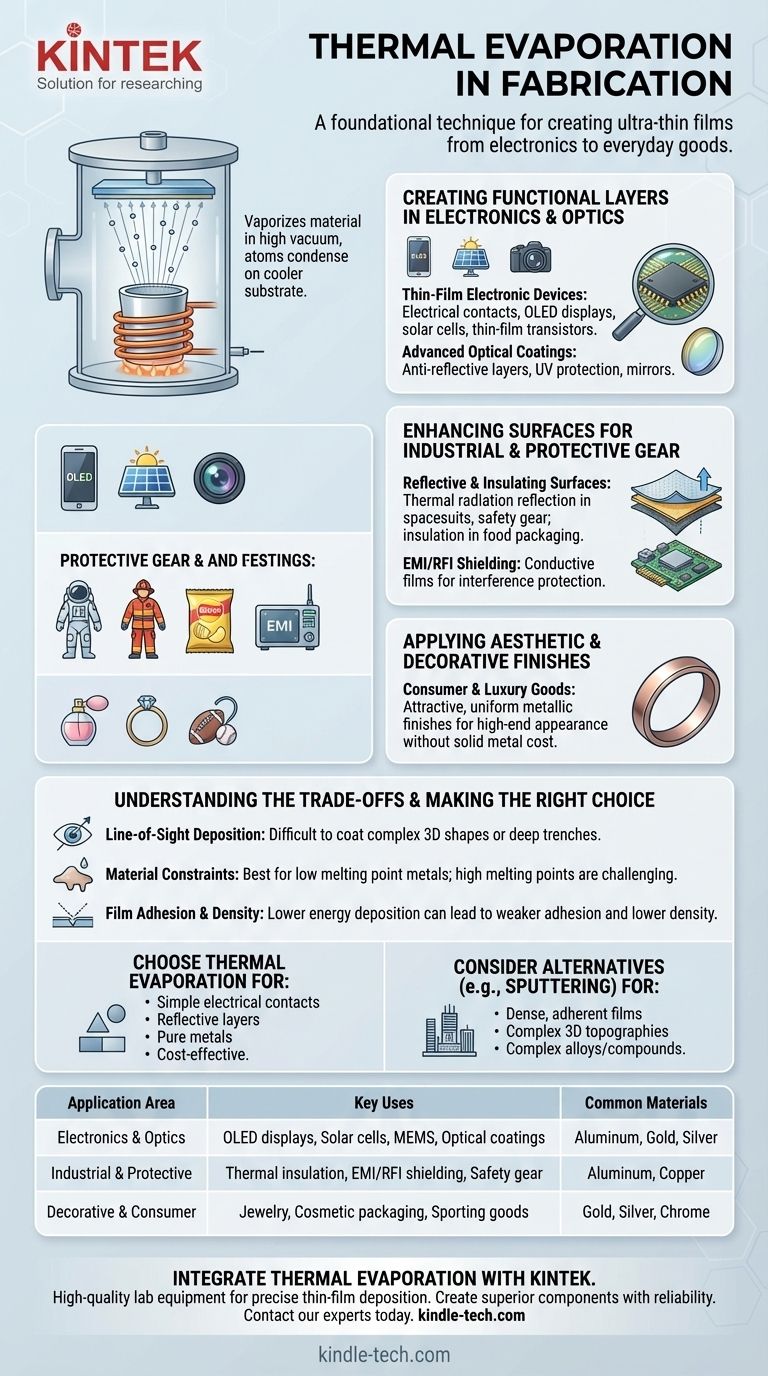

製造において、熱蒸着は、高度なエレクトロニクスから日々の消費財に至るまで、幅広い製品の超薄膜を作成するために使用される基本的な技術です。この方法では、材料を真空チャンバー内で加熱して蒸発させ、その原子が移動してより冷たい基板上に凝縮し、精密な薄いコーティングを形成します。このプロセスは、OLEDディスプレイ、太陽電池、自動車のヘッドライトの反射コーティングなどのコンポーネントの製造に不可欠です。

熱蒸着の核心は、材料の非常に薄い層を表面に制御可能に堆積させることです。この単純な原理は、マイクロチップの電気接点や食品包装の保護バリアなど、数十の産業にわたる重要な機能層を作成するための鍵となります。

エレクトロニクスおよび光学における機能層の作成

熱蒸着の最も一般的な用途は、薄く純粋な膜が性能に不可欠なハイテクデバイスの製造です。

薄膜電子デバイス

熱蒸着は、電気接点やその他の導電層を堆積させるために使用されます。アルミニウム、金、銀などの単一の金属は容易に蒸発され、回路内で電気が流れる経路を作成します。

これは、デバイスの機能スタックを構築するために、金属または非金属材料の精密な層が必要とされるOLEDディスプレイ、太陽電池、および薄膜トランジスタの製造の基礎となります。

マイクロ電気機械システム(MEMS)

MEMSの製造において、熱蒸着は構造層または犠牲層を堆積させるために使用されます。これらの微細な機械デバイスは、正しく機能するために薄膜の正確な適用に依存しています。

高度な光学コーティング

この技術は、表面の特性を改変するために光学産業で広く使用されています。カメラレンズの反射防止層を作成したり、眼鏡に保護的なUVコーティングを施したり、自動車や航空宇宙用途に使用されるミラーやリフレクター用の高反射面を製造したりできます。

産業用および保護具の表面強化

エレクトロニクス以外にも、熱蒸着は材料の表面に特定の物理的特性を付与し、その耐久性、機能性、または安全性を高めるために使用されます。

反射性および断熱性表面

ポテトチップスの袋の内側にある光沢のある金属層は、多くの場合、ポリマー上にアルミニウムの薄膜を蒸着させることによって作られます。この同じ原理は、航空機における熱および遮音の作成や、高性能保護具に使用されます。

用途には、NASAの宇宙服、消防士のユニフォーム、および緊急ブランケットの反射コーティングが含まれ、これらはすべて、熱放射を反射するために薄い金属層に依存しています。

EMI/RFIシールド

電子デバイスは、エンクロージャを熱蒸着によって適用された薄い導電性フィルムでコーティングすることにより、電磁干渉(EMI)および高周波干渉(RFI)からシールドすることができます。

美的および装飾的な仕上げの適用

均一な薄い金属コーティングを作成できるため、熱蒸着は純粋に装飾的な目的で人気のある選択肢となります。

消費者および高級品

この技術は、化粧品のキャップ、スポーツ用品、および宝飾品などのアイテムに魅力的な仕上げを適用するために使用されます。固体金属を使用するコストや重量なしに、高級感のある金属外観を提供します。

トレードオフの理解

熱蒸着は非常に多用途ですが、すべての薄膜の課題に対する解決策ではありません。その有効性は、その基礎となる物理学によって決定されます。

視線(Line-of-Sight)堆積

熱蒸着は視線プロセスであり、蒸発した材料が直線で基板に到達することを意味します。これにより、複雑な三次元形状や深い溝の内部を均一にコーティングすることが困難になります。

材料の制約

このプロセスは、アルミニウム、金、銀など、比較的低い融点を持つ材料で最もよく機能します。非常に高い融点を持つ材料(難治性金属)や複雑な化合物を蒸発させることは難しく、より高度な技術が必要になる場合があります。

膜の密着性と密度

原子が比較的低いエネルギーで基板に到達するため、得られる膜は、スパッタリングなどの高エネルギー法で堆積された膜と比較して、密着性が弱く、密度が低くなることがあります。

目標に合わせた適切な選択

適切な堆積方法の選択は、材料、基板、および目的の結果に完全に依存します。

- 主な焦点が、純粋な金属の単純な電気接点または反射層の堆積である場合: 熱蒸着は、優れた、非常に信頼性が高く、費用対効果の高い選択肢です。

- 主な焦点が、高密度で密着性の高い膜の作成、または複雑な3Dトポグラフィーのコーティングである場合: スパッタ堆積などの代替方法を調査する必要があります。これは、これらのシナリオにおいて、より優れた被覆率と膜品質を提供します。

- 主な焦点が、複雑な合金または化学量論的化合物の堆積である場合: 慎重な制御下で共蒸着が可能ですが、複合ターゲットからのスパッタリングなどの他の技術の方が、より一貫した結果をもたらす可能性があります。

結局のところ、熱蒸着は、薄い材料膜の正確な適用を必要とするあらゆる製造プロセスにとって、多用途で基本的なツールとして機能します。

要約表:

| 応用分野 | 主な用途 | 一般的な材料 |

|---|---|---|

| エレクトロニクスおよび光学 | OLEDディスプレイ、太陽電池、MEMS、反射防止コーティング | アルミニウム、金、銀 |

| 産業用および保護用 | 熱絶縁、EMI/RFIシールド、反射性安全装備 | アルミニウム、銅 |

| 装飾用および消費者向け | 宝飾品、化粧品パッケージ、スポーツ用品 | 金、銀、クロム |

熱蒸着を製造プロセスに統合する準備はできましたか? KINTEKは、精密な薄膜堆積のための高品質なラボ機器と消耗品の専門家です。当社のソリューションは、信頼性と効率性をもって、優れた電子部品、光学コーティング、および保護層の作成を支援します。当社の専門家に今すぐ連絡して、お客様固有の応用ニーズについてご相談いただき、お客様の研究所に最適な機器を見つけてください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン