真空下での熱蒸着は、材料の非常に薄く均一なコーティングを表面に施すために使用される物理蒸着(PVD)技術です。このプロセスは、高真空チャンバー内でソース材料を加熱し、それが蒸発するまで行われます。これらの蒸発した原子は真空を通過し、基板として知られるより低温のターゲット物体上に凝縮して、目的の膜を形成します。

理解すべき中心的な原理は、真空が単なる容器ではないということです。それは、蒸発した原子がソースから基板へ直接移動できる、超クリーンで衝突のない環境を作り出す、極めて重要な実現要因であり、高品質で均一な膜を形成するために不可欠です。

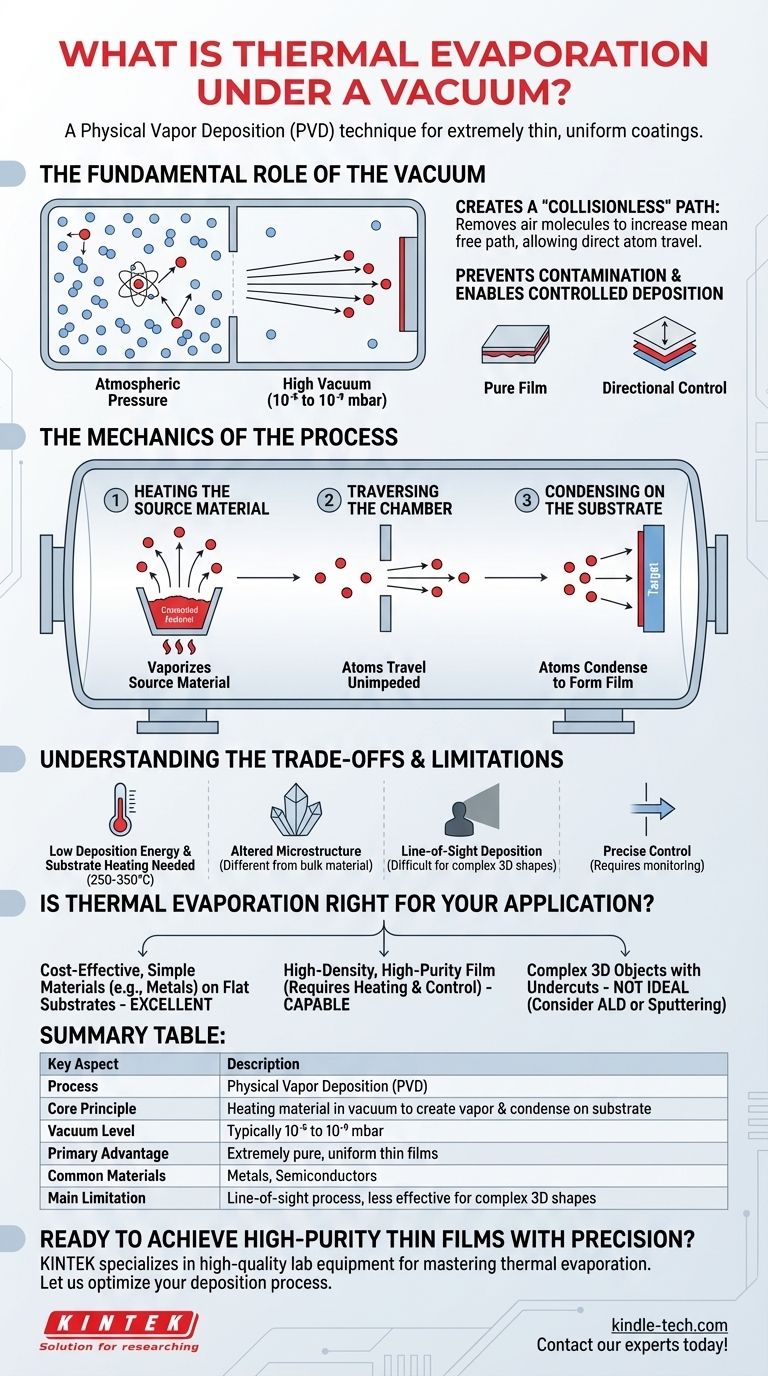

真空の根本的な役割

熱蒸着の成功は、真空環境の品質に完全に依存しています。それがなければ、このプロセスは使用可能な薄膜を生成することはできません。

「衝突のない」経路の作成

高真空の主な目的は、チャンバーから事実上すべての空気とガス分子を除去することです。これにより、平均自由行程(蒸発した原子が別の粒子と衝突するまでに移動できる平均距離)が劇的に増加します。

高真空では、平均自由行程はソースから基板までの距離よりもはるかに長くなります。これにより、蒸発した材料が直線的で妨げられない経路を移動することが保証され、これは衝突のない輸送として知られる状態です。

汚染と反応の防止

大気中には、酸素や水蒸気などの反応性ガスが含まれています。これらが成膜中に存在すると、高温のソース材料や新しく形成される膜とすぐに反応してしまいます。

真空はこれらの汚染物質を除去し、堆積層が純粋で、清潔な基板表面によく付着することを保証します。不十分な真空下での成膜は、不均一で「ぼやけた」、しばしば機能しないコーティングをもたらします。

制御された成膜の実現

ランダムな衝突や汚染を排除することで、真空は非常に指向性があり、制御された成膜プロセスを可能にします。この制御により、ナノメートル単位で測定される正確な厚さの膜を作成することが可能になります。

プロセスの仕組み

このプロセスは、通常10⁻⁵から10⁻⁹ mbarの間で動作する高真空チャンバー内で発生するいくつかの主要なステップに分解できます。

ソース材料の加熱

金属や半導体などのコーティング材料は、るつぼと呼ばれる容器に入れられます。このるつぼは、通常、強い電流を流すことによって加熱され、ソース材料がその蒸気圧が顕著になる温度に達するまで加熱されます。この時点で、原子はその表面から蒸発し始めます。

チャンバーの横断

蒸発した原子は、熱エネルギーを持ってソースから離れて移動します。真空のおかげで、それらは残留ガス分子と散乱することなく、基板に向かって直線的な視線経路で移動します。蒸発速度が安定するまで、また目的の厚さに達したら停止するために、機械式シャッターがこの経路を遮断するためによく使用されます。

基板上での凝縮

蒸発した原子がより低温の基板に衝突すると、エネルギーを失い、固体状態に戻って凝縮します。このゆっくりとした原子ごとの堆積が薄膜の形成方法です。厚さは、薄膜モニターなどのツールを使用してリアルタイムで正確に監視されます。

トレードオフと限界の理解

強力である一方で、熱蒸着には課題がないわけではありません。その固有の限界を理解することは、成功したアプリケーションにとって不可欠です。

低い成膜エネルギー

原子は比較的低い熱エネルギーで基板に到達します。これにより、スパッタリングのような高エネルギープロセスによって作成された膜と比較して、密度が低かったり、接着力が弱かったりする膜になることがあります。

基板加熱の必要性

低い成膜エネルギーを克服するために、基板はしばしば250℃から350℃程度の温度に加熱されます。この追加のエネルギーにより、到達した原子が表面を移動し、理想的な位置を見つけ、より緻密で安定した膜構造を形成することができます。

変化した微細構造

低エネルギー成膜と基板加熱の組み合わせは、結果として生じる膜の微細構造(その内部の結晶または粒状構造)が元のバルク材料のそれと著しく異なる可能性があることを意味します。膜の機械的または電気的特性が重要である場合、これを考慮に入れる必要があります。

視線方向の成膜

原子が直線的に移動するため、熱蒸着は視線方向のプロセスです。アンダーカットや隠れた表面を持つ複雑な三次元形状を簡単にコーティングすることはできません。なぜなら、それらの領域はソースから影になるからです。

熱蒸着はあなたのアプリケーションに適していますか?

成膜技術を選択するには、プロセスの能力を最終目標に合わせる必要があります。

- 主な焦点がシンプルな材料の費用対効果の高い成膜である場合:熱蒸着は、アルミニウム、金、クロムなどの一般的な金属を平坦な基板に成膜するのに優れた選択肢であり、シンプルさと速度のバランスを提供します。

- 主な焦点が高密度、高純度膜である場合:このプロセスは十分に可能ですが、目的の膜特性を達成するために基板加熱とプロセス制御の必要性を考慮に入れる必要があります。

- 主な焦点が複雑な3Dオブジェクトのコーティングである場合:原子層堆積(ALD)や特定のスパッタリング構成のような非視線方向の方法がより適切な選択肢となるでしょう。

最終的に、真空が原子のためのクリーンで直接的な経路を可能にすることを理解することが、熱蒸着を習得し、高品質で機能的な薄膜を達成するための鍵となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 物理蒸着(PVD)技術 |

| 核心原理 | 真空中で材料を加熱し、基板上に凝縮する蒸気を生成する |

| 真空レベル | 通常10⁻⁵から10⁻⁹ mbar |

| 主な利点 | 極めて純粋で均一な薄膜を作成する |

| 一般的な材料 | 金属(例:金、アルミニウム)、半導体 |

| 主な制限 | 視線方向のプロセスであり、複雑な3D形状には効果が低い |

高純度薄膜を精密に実現する準備はできていますか?

熱蒸着の原理は、コーティングアプリケーションを成功させるための鍵です。KINTEKでは、このプロセスを習得するために必要な高品質の実験装置と消耗品の提供を専門としています。半導体研究、光学、材料科学のいずれの分野で作業されている場合でも、当社の専門知識と信頼性の高い製品は、お客様の作業が求める一貫した結果を保証します。

お客様の成膜プロセスの最適化をお手伝いいたします。今すぐ専門家にお問い合わせください。お客様の特定の実験室のニーズについて話し合い、最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ