熱蒸着システムとは、本質的に、材料を表面上に極めて薄い膜として形成する装置です。これは、高真空チャンバー内でソース材料を加熱して蒸発させ、生成された蒸気が移動してより冷たい基板上に凝縮し、均一なコーティングを形成することで機能します。抵抗加熱蒸着としても知られるこの技術は、多くの現代の電子部品や光学部品を作成するための基本的なプロセスです。

中心となる概念は単純です。電気抵抗を利用して熱を発生させ、真空中で固体材料を気体に変え、その気体がターゲットオブジェクト上に正確な薄層として再固化するようにします。このエレガントな単純さが、薄膜形成技術の礎となっています。

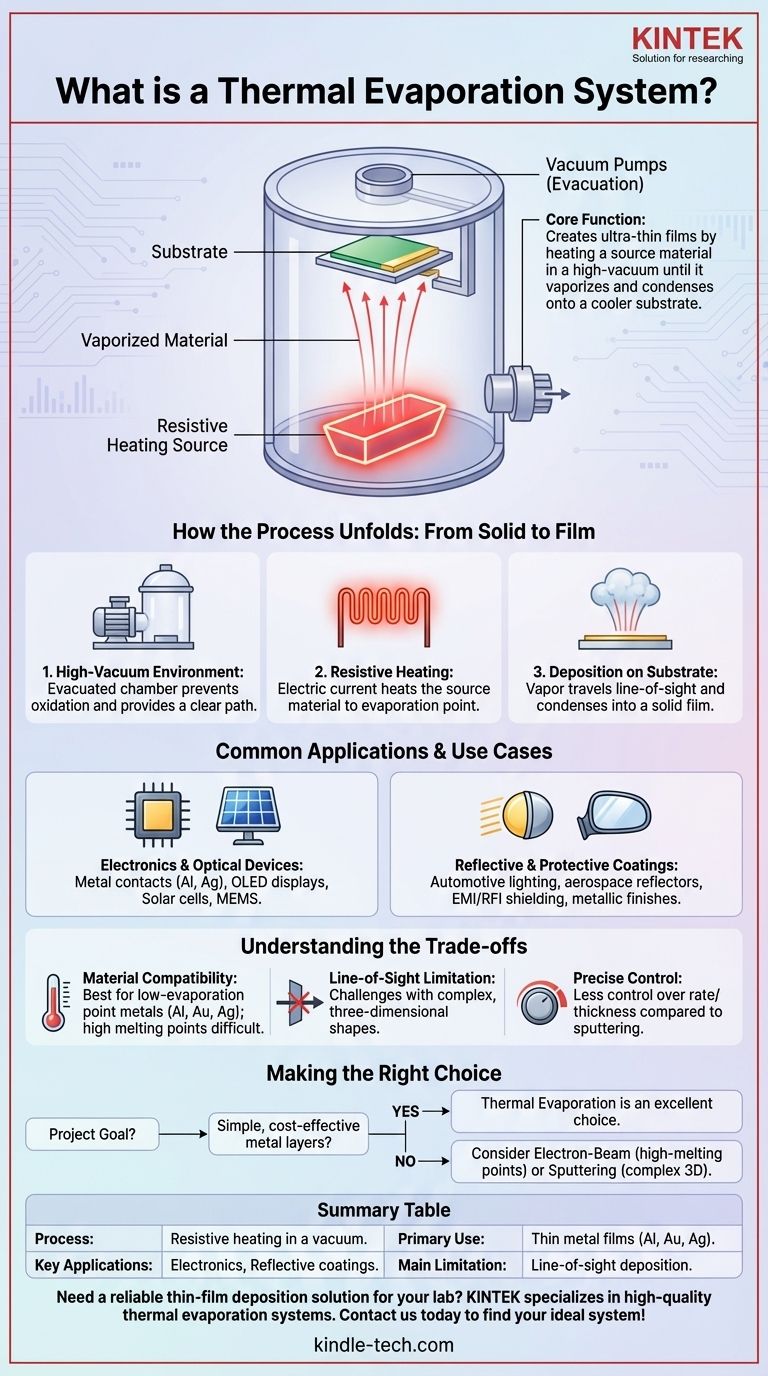

プロセスが展開される方法:固体から膜へ

プロセス全体は、高度に制御された環境内での物理的変換の制御に依存しています。各ステップは、高品質で均一な膜を得るために極めて重要です。

真空の重要な役割

熱蒸着装置の主要なコンポーネントは真空チャンバーです。このチャンバーは強力なポンプによって排気され、空気やその他のガス分子が除去されます。

この高真空環境は、2つの理由から不可欠です。第一に、高温のソース材料が酸素などのガスと反応するのを防ぎます。第二に、蒸発した原子がソースから基板へ移動するための明確で遮るもののない経路を提供します。

ソース材料の加熱

チャンバー内では、成膜される材料(ソース材料)が、「ボート」または「バスケット」と呼ばれる小さな容器に置かれます。このボートは、極度の温度に耐え、高い電気抵抗を持つ材料で作られています。

ボートに電流を流すと、その抵抗によりボートが激しく加熱されます。この熱がソース材料に伝達され、ソース材料の温度が蒸発点に達して蒸気になるまで上昇します。

基板への成膜

ソースの上に配置されるのが、基板と呼ばれるコーティングされる対象物です。この基板は治具によって所定の位置に保持されます。

ソース材料が蒸発すると、その原子は真空を直線的に直進します。これらの原子が基板のより冷たい表面に当たると、固体状態に再凝縮し、徐々に積み重なって薄い固体膜を形成します。

一般的な用途と使用例

熱蒸着は、特に高純度の単一金属の成膜において、その比較的単純さと有効性から高く評価されています。

エレクトロニクスおよび光学デバイス

この方法は、電子部品の製造における主力です。半導体やその他のデバイスへのアルミニウムや銀などの金属電極の成膜によく使用されます。

また、導電性または反射性の材料の精密な層が必要とされるOLEDディスプレイ、太陽電池、およびMEMS(微小電気機械システム)の製造においても重要な役割を果たします。

反射コーティングと保護コーティング

高い反射率を持つ金属層を作成できるため、熱蒸着は光反射器の製造に理想的です。これらは、自動車用照明、医療機器、航空宇宙部品で使用されます。

また、電子機器の筐体へのEMI/RFIシールドの適用や、化粧品パッケージやスポーツ用品などのアイテムへの装飾的な金属仕上げの作成にも使用されます。

トレードオフの理解

熱蒸着は強力ですが、すべての薄膜の課題に対する解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

材料の適合性

このプロセスは、アルミニウム、金、銀、クロムなど、比較的低い蒸発点を持つ材料に最適です。融点が非常に高い材料や複雑な合金は、単純な抵抗加熱を使用して成膜することが困難または不可能です。

直視(Line-of-Sight)の制限

蒸発した原子は直線的に移動するため、プロセスはソースに対して直接視線が届く表面のみをコーティングできます。これにより、アンダーカットや隠れた表面を持つ複雑な三次元形状に均一なコーティングを施すことが困難になります。

精密制御の課題

効果的ではありますが、スパッタリングや電子ビーム蒸着などのより高度な技術と比較して、熱蒸着では成膜速度と膜厚の精密な制御が難しくなる場合があります。

目標に応じた適切な選択

成膜方法の選択は、プロジェクトの材料、基板、および目的とする結果に完全に依存します。

- もしあなたの主な焦点が、シンプルで費用対効果の高い金属層の作成であれば: 熱蒸着は、特に電極や基本的な反射コーティングにとって、優れており広く使用されている選択肢です。

- もしあなたの主な焦点が、非常に高い融点を持つ材料や複雑な合金の成膜であれば: より高い温度を達成できる電子ビーム蒸着などの高度な方法を検討する必要があります。

- もしあなたの主な焦点が、複雑な3Dオブジェクトを均一にコーティングすることであれば: スパッタリングや化学気相成長(CVD)などの非直視プロセスの方がより適切な技術となります。

結局のところ、熱蒸着は、固体材料を高性能な薄膜へと変換するための直接的で信頼性の高い経路を提供します。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセス | 真空中で抵抗加熱を行い、ソース材料を蒸発させる。 |

| 主な用途 | アルミニウム、金、銀などの薄膜の成膜。 |

| 主要な応用例 | 電子コンタクト、OLED、太陽電池、反射コーティング。 |

| 主な制限 | 直視成膜。複雑な3D形状へのコーティングが困難。 |

研究室向けに信頼できる薄膜形成ソリューションをお探しですか?

KINTEKは、エレクトロニクス、光学、研究向けの精密な金属コーティング作成に最適な熱蒸着システムを含む、高品質なラボ機器を専門としています。当社の専門家は、プロジェクトの効率と性能を向上させるために適切なシステムを選択するお手伝いをいたします。

今すぐお問い合わせいただき、お客様の特定の用途についてご相談の上、研究室のニーズに最適な熱蒸着システムを見つけてください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 2200℃ タングステン真空熱処理・焼結炉

- セラミックファイバーライニング付き真空熱処理炉