熱蒸着の核心は、熱を利用して固体材料を高真空チャンバー内で蒸気に変えるプロセスです。この蒸気は移動し、基板として知られるより冷たいターゲット表面に凝縮し、極めて薄く均一な膜を形成します。これは物理的気相成長(PVD)の最も基本的な方法の1つです。

中心となる概念は驚くほど単純です。本質的に、真空中で原料を「沸騰」させ、その蒸気がターゲットオブジェクト上に高純度のコーティングとして固化するようにするのです。この単純さにより、薄膜を作成するための多用途で広く使用される技術となっています。

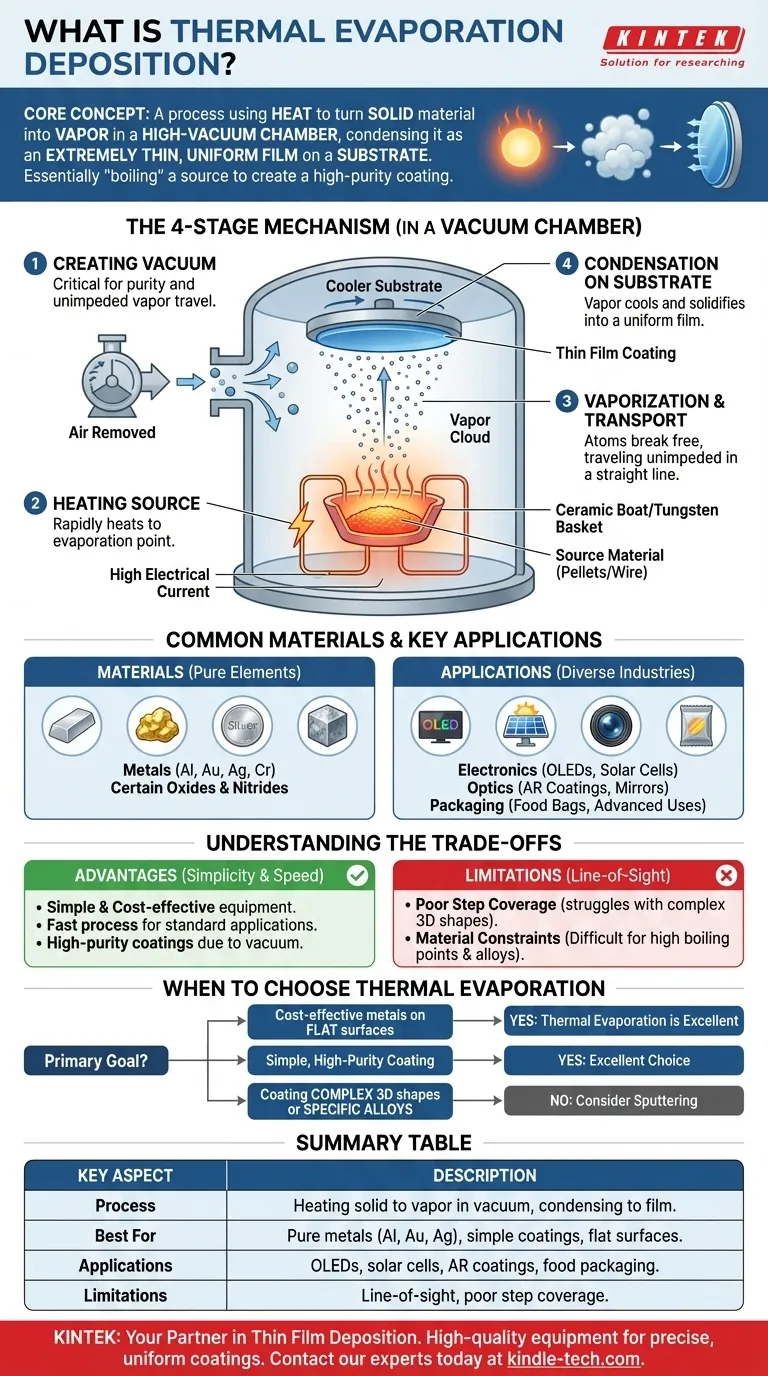

コアメカニズム:固体から薄膜へ

熱蒸着プロセスを理解するには、制御された真空チャンバー内で発生する4つの明確な段階に分解する必要があります。

真空環境の作成

プロセス全体は高真空環境下で行われる必要があります。これは、熱い蒸気と反応したり、基板への経路を妨げたりする可能性のある空気やその他のガス分子を除去するために不可欠です。

これにより、堆積される膜の純度が保証され、蒸発した粒子が熱源から基板へまっすぐな線で移動することが保証されます。

原料の加熱

ペレットやワイヤーの形をした原料は、耐熱容器(通常はセラミックの「ボート」やタングステンの「バスケット」)に置かれます。この容器に高電流を流すと、急速に加熱されます。

この強烈な熱が原料に伝わり、温度が上昇して融点、そしてその後の蒸発点に達します。

蒸発と輸送

原料が加熱されると、その原子は表面から離脱して気体状態に入るのに十分な熱エネルギーを得ます。この蒸気の雲が真空チャンバー全体に広がります。

衝突するガス分子がほとんどないため、蒸発した原子は熱源から基板まで遮られることなく、直進します。の視線経路を移動します。

基板上での凝縮

基板(コーティングされる物体)は熱源の上に配置されます。蒸気よりもはるかに冷たいため、凝縮面として機能します。

蒸気原子が基板に衝突すると、急速にエネルギーを失い、冷却され、固化して、薄く均一な膜を形成します。基板は、コーティングが表面全体に均一に適用されるように回転させられることがよくあります。

一般的な材料と主要な用途

熱蒸着の多用途性により、幅広い材料を堆積させることができ、数え切れないほどの産業に貢献しています。

堆積に適した材料

この技術は、特にアルミニウム、金、銀、クロムなど、比較的低い沸点を持つ金属など、純粋な原子元素を堆積させるのに最も効果的です。

また、一部の酸化物や窒化物を含む特定の非金属や分子化合物にも使用でき、さまざまな機能性コーティングに役立ちます。

電子機器と光学

電子機器では、熱蒸着はOLEDディスプレイ、太陽電池、薄膜トランジスタに必要な薄い導電性金属層を作成するために不可欠です。

光学用途では、レンズの反射防止コーティングの適用、鏡の反射層の作成、UV保護膜の追加に使用されます。

パッケージングと高度な用途

多くの食品パッケージ(ポテトチップスの袋など)の内側にある光沢のある金属層は、この方法でポリマー上に堆積された超薄膜のアルミニウムであることがよくあります。

より高度な用途には、NASAの宇宙服の反射コーティング、消防士の制服の遮熱層、航空機内の帯電防止エンクロージャなどがあります。

トレードオフの理解

熱蒸着は強力ですが、すべての用途に最適な選択肢ではありません。その単純さとコスト効率の高さという強みは、特定の制限によって相殺されています。

単純さとスピードの利点

他の堆積方法と比較して、熱蒸着は比較的単純で、高速で、コスト効率が高いです。装置がそれほど複雑ではないため、多くの標準的な薄膜アプリケーションにとって頼りになる方法です。

制限:一方向(ライン・オブ・サイト)堆積

蒸気は直進するため、このプロセスは、複雑な特徴やアンダーカットを持つ複雑な三次元形状を均一にコーティングするのに苦労します。これは、不十分なステップカバレッジとして知られています。

制限:材料の制約

この技術は、単純な抵抗加熱では蒸発が困難な、沸点が極めて高い材料には理想的ではありません。また、原料中の異なる元素が異なる速度で蒸発する可能性があるため、正確な合金を堆積させることも困難です。

熱蒸着を選択する場合

熱蒸着を使用するかどうかの決定は、材料、基板の形状、最終的な目的に基づく必要があります。

- コスト効率の高い金属層を電子機器や光学機器向けに重視する場合:熱蒸着は、アルミニウムや金などの純粋な金属を比較的平らな表面に堆積させるのに最適な選択肢です。

- 単純で高純度のコーティングを重視する場合:この方法は、真空環境が堆積中の汚染を最小限に抑えるため、優れた純度を提供します。

- 複雑な3D形状や特定の合金のコーティングを重視する場合:ステップカバレッジがより良く、合金組成に対する制御がより正確なスパッタリングなどの代替方法を検討する必要があります。

結局のところ、熱蒸着は、高品質の薄膜を効率的に作成できる能力により、現代の材料科学および工学において基礎的かつ不可欠なツールであり続けています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 真空中で固体材料を加熱し、蒸気にして薄膜として凝縮させる |

| 最適 | 純粋な金属(Al、Au、Ag)、単純なコーティング、平らな表面 |

| 用途 | OLEDディスプレイ、太陽電池、反射防止コーティング、食品パッケージ |

| 制限 | 一方向堆積、複雑な形状に対するステップカバレッジの不足 |

研究室で信頼できる熱蒸着装置が必要ですか? KINTEKは、薄膜堆積用の高品質な実験装置と消耗品を専門としています。当社の熱蒸着システムは、お客様の研究および生産ニーズに対応する、正確で均一なコーティングを提供します。お客様固有の要件に合わせて調整された装置で堆積プロセスを強化する方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン