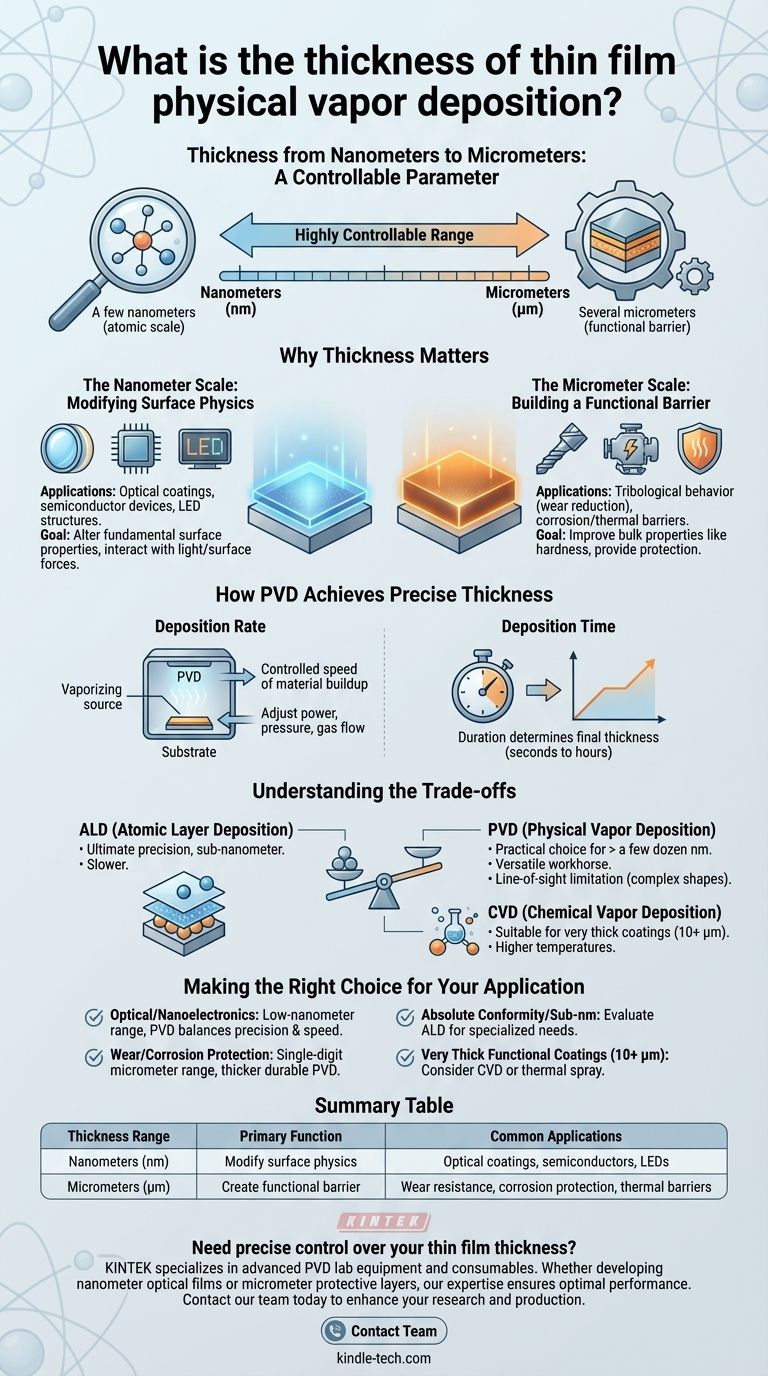

実際には、物理気相成長法(PVD)によって作成される薄膜の厚さは、数ナノメートル(わずか数個の原子)から数マイクロメートルに及ぶことがあります。薄膜の広範なカテゴリは技術的には100マイクロメートルまで拡張できますが、ほとんどのPVDアプリケーションではこれよりもはるかに薄く、バルク材料を変更せずに特定の表面特性を付与するためにナノメートルからマイクロメートルスケールに焦点を当てています。

PVDコーティングの膜厚は固定された数値ではなく、高度に制御可能なパラメータです。重要な洞察は、この精密な制御(原子スケールの層から耐久性のある機能性コーティングまで)が、PVDを現代の材料とデバイスを強化するための基礎技術にしているということです。

膜厚が決定的なパラメータである理由

PVDコーティングの特定の膜厚は、その機能に直接影響するため意図的に選択されます。数ナノメートルでは、同じ材料でも数マイクロメートルとは劇的に異なる効果をもたらすことがあります。

ナノメートルスケール:表面物理学の改変

ナノメートルスケールでは、膜は非常に薄いため、主に光や表面力と相互作用します。ここでの目標は、体積を増やすことではなく、基板表面の基本的な特性を変更することです。

この範囲のアプリケーションには、反射と透過を制御するためのレンズ上の光学コーティング、半導体デバイスの層の作成、LEDディスプレイの発光構造の形成などがあります。膜は光の波長よりも薄いことがよくあります。

マイクロメートルスケール:機能性バリアの構築

膜厚がマイクロメートル範囲(1 µm = 1,000 nm)に増加すると、コーティングは明確な物理層として機能し始めます。硬度や耐薬品性など、それ自体のバルク特性が支配的になります。

これらの厚い膜は、トライボロジー特性(工具やエンジン部品の摩擦と摩耗を低減)を改善し、堅牢な腐食または熱バリアを提供するために使用されます。コーティングは、下にある材料の保護シールドとして機能します。

PVDが精密な膜厚を実現する方法

PVDは単一のプロセスではなく、スパッタリングや蒸着を含む技術群です。いずれの場合も、真空中でソース材料が気化され、基板上に凝縮されるため、エンジニアは最終的な膜厚を制御するための複数の手段を持つことができます。

成膜速度

主な要因は成膜速度であり、これはコーティング材料が基板表面に堆積する速度です。この速度は、PVDチャンバー内の電力、圧力、ガス流量などのプロセスパラメータを調整することで制御されます。

成膜時間

最も簡単な制御は成膜時間です。安定した成膜速度が確立されると、最終的な膜厚は、基板が蒸気源にさらされる時間の関数にすぎません。これにより、ナノメートル薄膜の場合は数秒から、厚い耐摩耗性コーティングの場合は数時間まで、非常に再現性の高い結果が得られます。

トレードオフの理解

PVDは多用途な主力技術ですが、その能力は他の成膜方法との関連で最もよく理解されます。必要な膜厚は、どの技術を選択するかを決定する要因となることがよくあります。

PVDと原子層堆積(ALD)

ALDは、文字通り原子1層ずつ膜を堆積させるプロセスです。サブナノメートルレベルで究極の精度、均一性、膜厚制御を提供します。ただし、この精度は速度を犠牲にして得られます。ALDはPVDよりも著しく遅いです。PVDは、数十ナノメートルよりも厚い膜の場合により実用的な選択肢です。

PVDと化学気相成長(CVD)

CVDは、基板表面での化学反応を利用して膜を成長させます。PVDよりも高い成膜速度を達成できることが多く、非常に厚いコーティング(数十から数百ミクロン)に適しています。ただし、CVDは通常、はるかに高い基板温度を必要とするため、プラスチックや特定の電子機器などの敏感な材料を損傷する可能性があります。

視線制限

PVDの重要な特徴は、それが視線プロセスであることです。気化した材料は、ソースから基板まで一直線に進みます。平らな表面のコーティングには優れていますが、これは洗練された部品回転なしでは、複雑な3次元形状を均一にコーティングすることを困難にする可能性があります。

アプリケーションに最適な選択をする

理想的な膜厚は、最終目標に完全に依存します。PVDの多様性により、さまざまなニーズに対応できますが、膜厚を目的の機能に合わせる必要があります。

- 主な焦点が光学性能またはナノエレクトロニクスである場合:PVDが精度と速度の良好なバランスを提供する低ナノメートル範囲で作業することになります。

- 主な焦点が耐摩耗性または耐食性である場合:数マイクロメートル範囲の、より厚く、より耐久性のあるコーティングが必要になります。

- 主な焦点が絶対的な均一性とサブナノメートル精度である場合:より専門的な代替手段として原子層堆積(ALD)を評価する必要があります。

- 主な焦点が非常に厚い機能性コーティング(10+ µm)の作成である場合:化学気相成長(CVD)または溶射プロセスの方が経済的であるとわかるかもしれません。

最終的に、膜厚を制御することが、PVDエンジニアリングが普通の材料を高性能コンポーネントに変える方法です。

要約表:

| 膜厚範囲 | 主な機能 | 一般的な用途 |

|---|---|---|

| ナノメートル (nm) | 表面物理学の改変 | 光学コーティング、半導体、LED |

| マイクロメートル (µm) | 機能性バリアの作成 | 耐摩耗性、耐食性、熱バリア |

薄膜の膜厚を精密に制御する必要がありますか? KINTEKは、高度なPVDラボ機器と消耗品を専門とし、お客様のアプリケーションが要求する正確なコーティング仕様の達成を支援します。ナノメートルスケールの光学膜の開発から、耐久性のあるマイクロメートル厚の保護層まで、当社の専門知識が最適な性能を保証します。今すぐ当社のチームにご連絡ください。お客様の特定のラボニーズについて話し合い、当社のソリューションが研究および生産成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス