本質的に、熱蒸着は薄膜を作成するために使用される、物理的気相成長(PVD)の単純な方法です。このプロセスでは、固体材料を真空チャンバー内で加熱して蒸発させます。この蒸気が真空を通過し、基板と呼ばれるより冷たい表面に凝縮して、均一な固体薄膜を形成します。

熱蒸着はそのシンプルさから高く評価されており、純粋な金属や単純な化合物の薄膜を堆積させるための基本的な技術です。しかし、その有効性は、特に材料の制限や最終的な膜の品質に関して、より複雑な方法とのトレードオフによって定義されます。

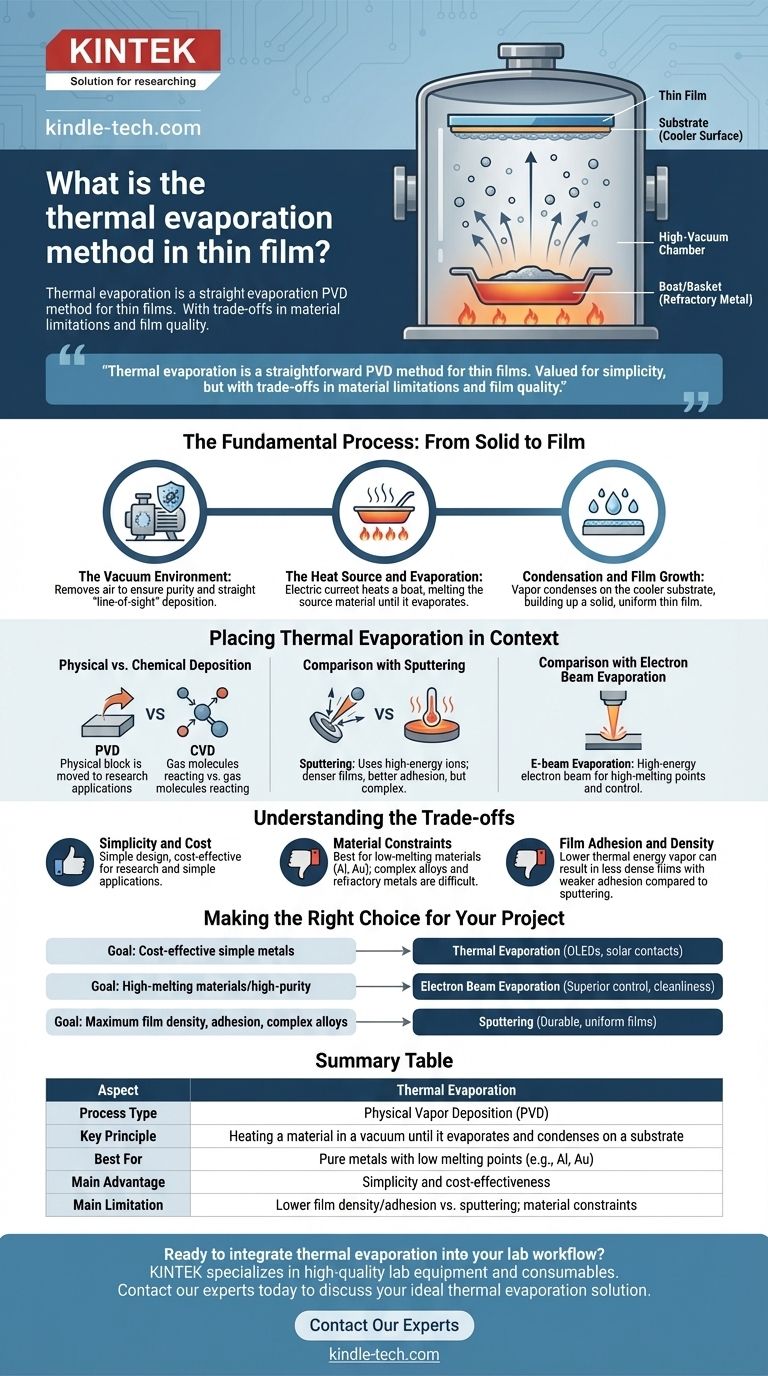

基本プロセス:固体から膜へ

熱蒸着を理解するためには、すべてが制御された環境下で発生する3つの重要な段階に分けるのが最善です。

真空環境

プロセス全体は高真空チャンバー内で行われます。この真空は、熱せられた蒸気と反応したり、基板への経路を物理的に遮断したりする可能性のある空気やその他のガス粒子を除去するために不可欠です。

クリーンな真空は最終膜の純度を保証し、蒸発した材料が「見通し線(line-of-sight)」堆積として知られる原理に従って直線的に移動できるようにします。

熱源と蒸発

堆積させる原料は、「ボート」または「バスケット」と呼ばれる容器にセットされます。この容器は通常、タングステンなどの耐火金属で作られています。

このボートに電流を流すと、電気抵抗により加熱されます。この熱が原料に伝わり、温度が上昇して溶融し、その後ガスに蒸発します。

凝縮と膜成長

蒸発した原子または分子は、熱源から全方向に移動します。それらが、熱源の上に配置されたはるかに冷たい基板(シリコンウェハやガラススライドなど)に衝突すると、急速にエネルギーを失います。

これにより、材料が再び固体状態に凝縮し、目的の薄膜を形成するために基板上に原子ごとに徐々に積み重なっていきます。

熱蒸着の位置づけ

熱蒸着は多くの堆積技術の1つであり、適切な技術の選択は特定の目的に依存します。

物理的堆積と化学的堆積

堆積方法は大きく2つの系統に分けられます。熱蒸着やスパッタリングのような物理的気相成長(PVD)は、化学反応なしに材料をソースから基板へ物理的に移動させます。

対照的に、化学的気相成長(CVD)は、反応性のある前駆体ガスをチャンバーに導入し、それが基板表面で化学反応を起こして膜を形成します。

スパッタリングとの比較

スパッタリングも主要なPVD技術ですが、熱エネルギーの代わりに運動エネルギーを使用します。スパッタリングでは、プラズマからの高エネルギーイオンがターゲットに衝突し、原子を物理的に叩き出して基板上に堆積させます。

スパッタされた原子は、蒸発した原子よりもはるかに高いエネルギーを持っています。これにより、通常、膜の密度が高くなり、基板への密着性が向上しますが、装置はより複雑になります。

電子ビーム蒸着との比較

電子ビーム(e-beam)蒸着は、熱蒸着のより高度な形態です。抵抗加熱ボートの代わりに、高エネルギーの電子ビームを原料に集中させ、強烈で局所的な熱を発生させます。

これにより、非常に高い融点を持つ材料の堆積が可能になり、堆積速度に対する制御性が向上します。

トレードオフの理解

熱蒸着のシンプルさは最大の強みですが、考慮しなければならない重要な制限もあります。

利点:シンプルさとコスト

熱蒸着システムは、スパッタリングやCVDシステムと比較して、設計と操作が比較的シンプルです。これにより、研究および特定の産業用途の両方で、より費用対効果の高い選択肢となることがよくあります。

制限:材料の制約

このプロセスは、アルミニウム、金、インジウムなどの純粋な金属など、比較的低い融点と蒸発点を持つ材料に最適です。

複雑な合金の堆積は困難です。なぜなら、沸点が低い元素が最初に蒸発し、ソースと膜の組成が変化してしまうからです。非常に高い融点を持つ耐火金属も、基本的な抵抗加熱では困難です。

制限:膜の密着性と密度

蒸発した原子が低い熱エネルギーで基板に到達するため、得られる膜はスパッタリングによって生成された膜よりも密度が低く、密着性が弱い場合があります。これは、堅牢な機械的または電気的性能を必要とする用途では重要な要素となり得ます。

プロジェクトに最適な選択

堆積方法の選択は、その技術の能力とプロジェクトの主な目標を一致させる必要があります。

- 主な焦点が費用対効果の高い単純な金属の堆積である場合:熱蒸着は、OLED、太陽電池、薄膜トランジスタの電気接点作成など、用途において優れた広く使用されている選択肢です。

- 主な焦点が高融点材料または高純度膜の堆積である場合:優れた温度制御と清浄度のために、電子ビーム蒸着を検討する必要があります。

- 主な焦点が最大の膜密度、密着性、または複雑な合金の堆積である場合:スパッタリングは、高エネルギープロセスがより耐久性のある均一な膜を作成するため、しばしば優れたPVD技術となります。

結局のところ、薄膜堆積に最適なツールを選択するということは、各方法がシンプルさ、性能、コストの独自のバランスを提供することを理解することを意味します。

要約表:

| 側面 | 熱蒸着 |

|---|---|

| プロセスタイプ | 物理的気相成長(PVD) |

| 主要原理 | 真空中で材料を加熱し、蒸発させて基板上に凝縮させる |

| 最適用途 | 低融点の純粋な金属(例:Al、Au) |

| 主な利点 | シンプルさと費用対効果 |

| 主な制限 | スパッタリングと比較して膜密度/密着性が低い。材料の制約あり |

熱蒸着を研究室のワークフローに統合する準備はできましたか?

KINTEKは、薄膜堆積のニーズに対応する高品質のラボ機器と消耗品を専門としています。新しい材料の研究であれ、生産のスケールアップであれ、当社の熱蒸着システムと専門家のサポートは、正確で信頼性の高い結果を効率的に達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究室固有の課題と目標に最適な熱蒸着ソリューションについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 実験用アルミナるつぼセラミック蒸発ボートセット