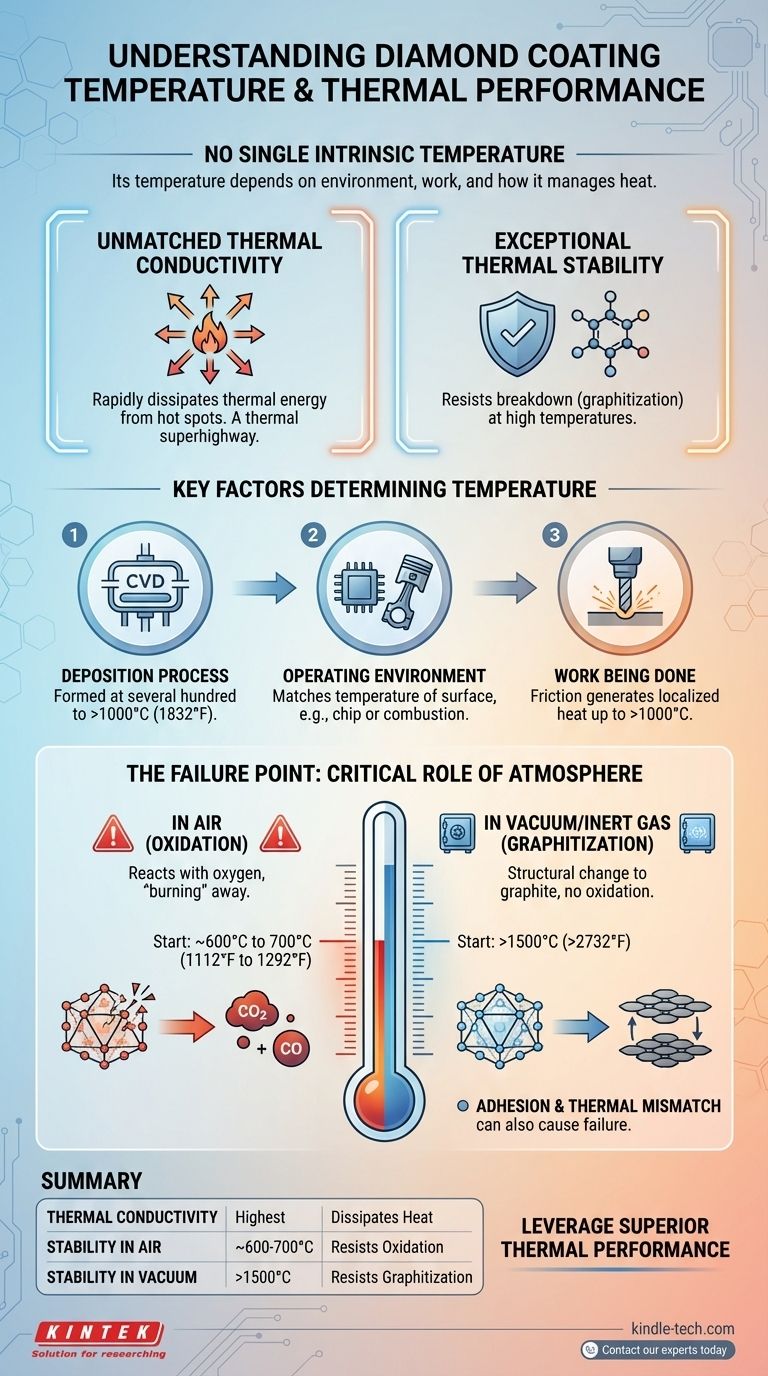

重要なことに、ダイヤモンドコーティングには単一の固有の温度というものはありません。その温度は、それが置かれている環境と、それが果たしている作業に完全に依存します。より重要な問いは、その2つの決定的な熱特性、すなわち熱源から熱を伝導する能力(熱伝導率)と、劣化する前に耐えられる最高温度(熱安定性)に関係します。

中心的な問題は、コーティング固有の温度ではなく、熱をどのように管理するかです。ダイヤモンドコーティングは熱エネルギーを急速に放散する能力に優れており、極めて高い温度に耐えることができますが、その究極の限界は、ほとんどすべて酸素の存在によって決定されます。

熱性能の2つの柱

ダイヤモンドコーティングが熱応力下でどのように振る舞うかを理解するためには、その機能を2つの異なる特性に分ける必要があります。

比類のない熱伝導率

ダイヤモンドコーティングの主要な熱的超能力は、熱を拡散させる能力です。室温において、既知の材料の中で最高の熱伝導率を持っています。

これは、集中した「ホットスポット」から熱を吸い上げ、より広い領域に分散させ、局所的な熱の蓄積を防ぐことに優れていることを意味します。これを熱のスーパーハイウェイと考えてください。

優れた熱安定性

これは、ダイヤモンドの炭素構造が分解し始める温度を指します。ダイヤモンドは炭素の準安定な形態であり、十分な熱の下では、より安定な形態であるグラファイトに変化します。

酸素が存在しない場合、この相転移温度は非常に高く、しばしば1500℃(2732°F)以上であるとされています。

コーティングの温度を決定する主要因

実際のあらゆる用途において、ダイヤモンドコーティングの温度は、3つの要因によって決定される動的な値です。

成膜プロセス

ダイヤモンドコーティングは、通常、化学気相成長法(CVD)によって作られ、非常に高い温度で形成されます。コーティングされる基板は、コーティングプロセス自体中に数百度から1000℃(1832°F)を超える温度に耐える必要があります。

動作環境

コンピューターチップの放熱器上のコーティングは、チップの動作温度に近くなります。エンジンピストン上のコーティングは、燃料燃焼の極端な温度を周期的に経験します。コーティングは、常に保護している表面の温度に一致しようとします。

行われる作業

切削工具などの用途では、刃先での巨大な摩擦が局所的な温度を1000℃をはるかに超えるレベルにまで発生させます。コーティングの役割は、この熱に耐えることと、できるだけ早く熱を刃先から工具本体に伝導させることです。

トレードオフの理解:故障点

ダイヤモンドの理論的な安定性は印象的ですが、その実用的な限界は、あらゆる工学用途にとって極めて重要です。その故障温度を決定する最も重要な単一の要因は、大気です。

酸素の重要な役割

空気の存在下では、ダイヤモンドコーティングの耐久性は大幅に低下します。他のあらゆる形態の炭素と同様に、ダイヤモンドは高温で酸素と反応し(酸化し)、実質的に一酸化炭素と二酸化炭素に「燃焼」します)。

この酸化プロセスは、通常、約600℃から700℃(1112°Fから1292°F)で発生し始めます。これは、開放空気切削に使用されるダイヤモンドコーティング工具にとって、最も重要な制限要因となることがよくあります。

真空または不活性雰囲気下での性能

酸素が関係しなくなると、ダイヤモンドコーティングはその真の可能性に到達できます。真空または不活性ガス環境(アルゴンなど)では、故障点は酸化ではなく、黒鉛化になります。

ダイヤモンドからグラファイトへのこの構造変化は、はるかに高い温度、通常は1500℃(2732°F)以上で発生し、コーティングを宇宙部品や真空エレクトロニクスなどの極限用途で使用できるようにします。

密着性と熱の不一致

コーティングが結合している材料(基板)から剥がれた場合も、コーティングは故障する可能性があります。基板が熱によってダイヤモンドコーティングとは非常に異なる速度で膨張・収縮する場合、誘発された応力により、酸化が始まるずっと前にコーティングに亀裂が入ったり剥がれたりする可能性があります。

目標に合わせた適切な選択

焦点を当てるべきは単一の温度値ではなく、コーティングの熱特性がアプリケーションの要求にどのように適合するかです。

- 主な焦点が熱放散(例:エレクトロニクス、光学機器)の場合: 鍵となる指標は、ホットスポットの形成を防ぐ、その比類のない熱伝導率です。

- 空気中での高い耐摩耗性が主な焦点の場合(例:切削工具): 重要な限界は酸化の開始温度、約600~700℃です。

- 極端な無酸素環境での性能が主な焦点の場合(例:宇宙、真空システム): 1500℃を超える黒鉛化の限界に向けて、ダイヤモンドの完全な熱安定性を活用できます。

結局のところ、ダイヤモンドコーティングを効果的に活用するということは、それを固定された温度を持つ材料としてではなく、強力な熱管理ツールとして扱うことを意味します。

要約表:

| 特性 | 説明 | 主要な温度限界 |

|---|---|---|

| 熱伝導率 | あらゆる材料の中で最高。ホットスポットから熱を急速に放散させる。 | 該当なし(機能特性) |

| 空気中での安定性 | 酸素の存在下で酸化(燃焼)に耐える。 | 約600-700℃(1112-1292°F) |

| 真空/不活性ガス中での安定性 | 酸素のない環境で黒鉛化に耐える。 | >1500℃(>2732°F) |

研究室または製造プロセスでダイヤモンドコーティングの優れた熱性能を活用する準備はできましたか?

KINTEKでは、ダイヤモンドコーティングなどの最先端材料を利用したソリューションを含む、高度なラボ機器および消耗品の専門家です。高性能エレクトロニクス、耐久性のある切削工具、または極限環境向けコンポーネントを開発しているかどうかにかかわらず、当社の専門知識は、最適な熱管理と耐久性の達成に役立ちます。

お客様の特定の用途についてご相談いただき、プロジェクトの成功を向上させる方法について、当社の専門家まで今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 縦型実験室管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)