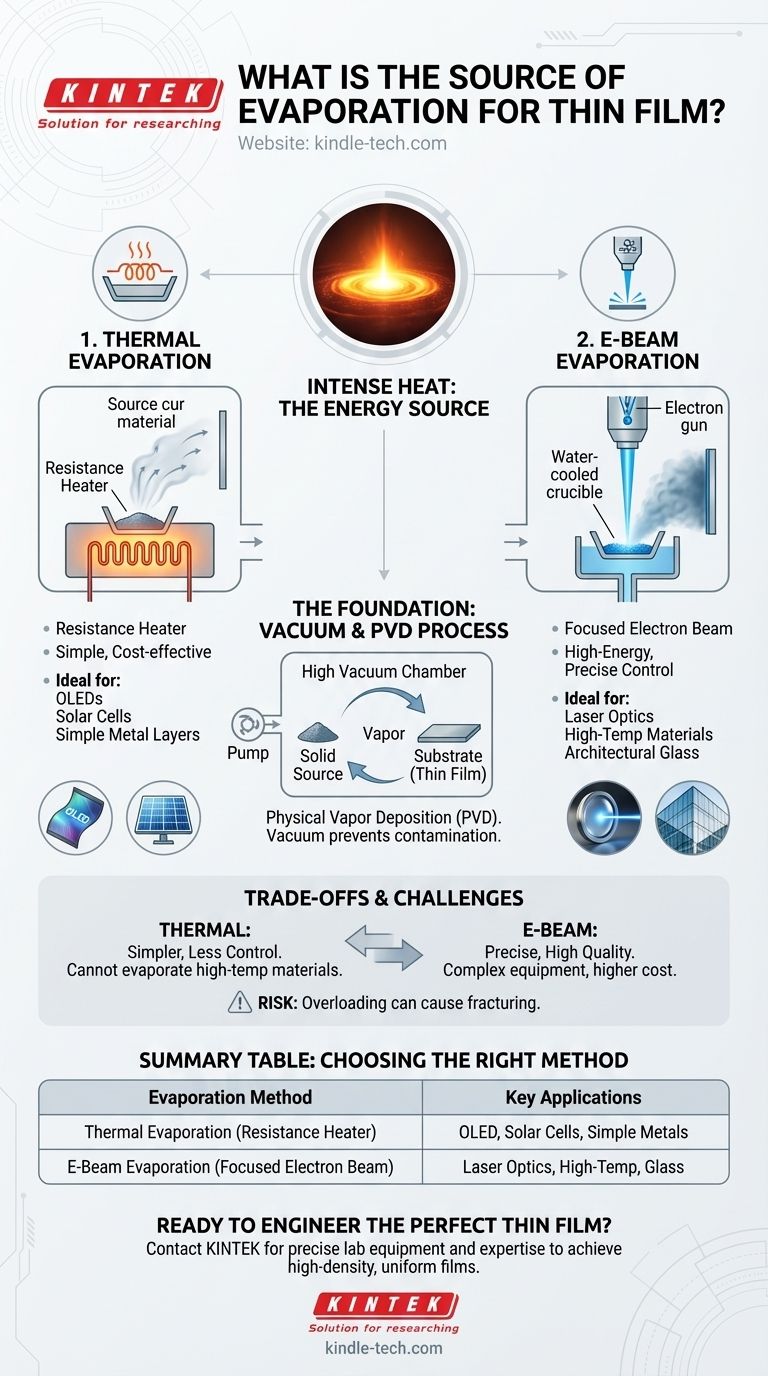

薄膜堆積において、蒸着源は常に強烈な熱です。このエネルギーは、2つの主要な方法のいずれかによって供給されます。1つは、ソース材料を保持する容器を直接加熱する熱蒸着法として知られる方法、もう1つは、集束された高エネルギー電子ビームを材料に照射する電子ビーム(e-beam)蒸着法として知られる方法です。

薄膜を作成する上での核心的な課題は、固体ソース材料を蒸気に変え、それを表面に凝縮させることです。単純な抵抗ヒーターを使用するか、高精度の電子ビームを使用するかの選択は、最終的な膜の品質、特性、および用途を決定する基本的な決定となります。

基礎:真空中での蒸着

核心原理:単純な相変化

蒸着は物理蒸着(PVD)の一種です。その核心は、固体から気体、そして再び固体へと変化する単純な相転移プロセスです。

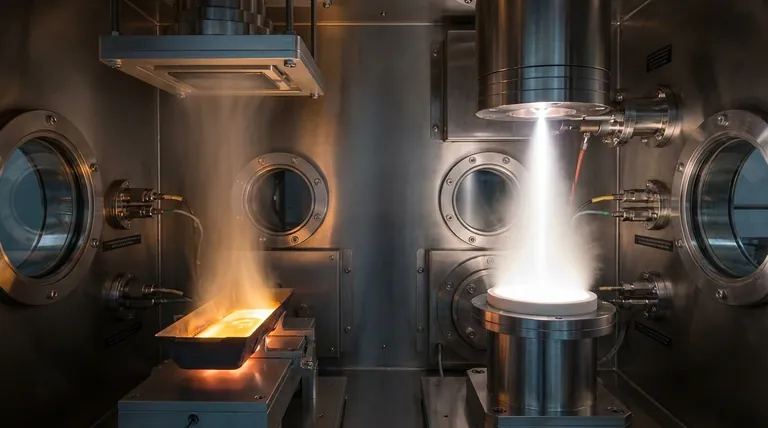

ソース材料は高真空中で加熱され、蒸気になります。この蒸気は移動し、基板と呼ばれるより冷たい表面に凝縮して、均一な固体の薄膜を形成します。

なぜ真空が不可欠なのか

このプロセス全体は高真空チャンバー内で行われる必要があります。真空は、膜を汚染したり、蒸発した材料が基板に到達する経路を妨げたりする可能性のある空気やその他の粒子を除去します。

2つの主要な蒸着源

方法1:熱蒸着法

熱蒸着法は、最も簡単なPVD法です。ソース材料は、小さな容器(多くの場合、タングステンの「ボート」またはフィラメント)に入れられます。

この容器に電流が流され、抵抗ヒーターとして機能します。これにより温度が大幅に上昇し、ソース材料が溶融し、その後蒸発して蒸気になります。

この方法は、純粋な金属、非金属、および特定の酸化物の堆積に非常に効果的です。OLEDディスプレイ、太陽電池、薄膜トランジスタ用の導電層の作成に広く使用されています。

方法2:電子ビーム(E-Beam)蒸着法

E-beam蒸着法は、より複雑で強力なエネルギー源を使用します。高エネルギー電子ビームが生成され、磁気的に誘導されてソース材料の表面に衝突します。

この集束されたエネルギー伝達は信じられないほど効率的であり、標準的な熱蒸着では到達できない非常に高い融点を持つ材料の蒸着を可能にします。

電子ビームの精度により、基板への密着性に優れた高密度薄膜が得られます。この制御により、精密なレーザー光学部品や高性能な建築用ガラスなどの高度な用途に最適です。

トレードオフと課題の理解

シンプルさ vs. 制御

熱蒸着法はよりシンプルで、一般的に実装コストが低いです。しかし、蒸着速度の制御が少なく、均一性に劣る場合があります。

E-beam蒸着法は、エネルギー入力の精密な制御を提供し、より一貫した堆積速度と高品質な膜を可能にしますが、装置はより複雑です。

材料適合性

蒸着源の選択は、多くの場合、材料自体によって決定されます。熱蒸着法は多くの一般的な金属にうまく機能しますが、難溶性金属や特定のセラミックスを蒸着させるのに必要な温度に到達することはできません。

E-beamは、これらの高温材料にとって決定的な選択肢です。ビームの局所的なエネルギーは、ほとんどすべての物質を蒸発させることができます。

一般的なプロセスリスク

どの方法を使用する場合でも、オペレーターはソース材料の量を慎重に管理する必要があります。容器に過負荷をかけると、激しい熱と真空下で粒子が破砕したり、爆発的な反応が起こったりする可能性があります。

さらに、一部の複雑な材料は、加熱中に分解したり化学反応を起こしたりして、最終的な膜の組成が変化する可能性があります。

目標に合った適切な選択をする

最終的に、適切な蒸着源は、望ましい結果と使用する材料に完全に依存します。

- 単純な導電性金属層の作成が主な焦点である場合:熱蒸着法は、多くの場合、最も直接的で費用対効果の高い方法です。

- 高純度、高密度膜または光学コーティングが主な焦点である場合:E-beam蒸着法は、優れた結果を得るために必要な制御とエネルギーを提供します。

- 非常に高い融点を持つ材料の堆積が主な焦点である場合:E-beam蒸着法が唯一の実行可能な選択肢です。

適切なエネルギー源を選択することは、薄膜の正確な特性を設計するための最初のステップです。

要約表:

| 蒸着方法 | エネルギー源 | 主な用途 |

|---|---|---|

| 熱蒸着法 | 抵抗ヒーター(例:タングステンボート) | OLEDディスプレイ、太陽電池、単純な金属層 |

| E-Beam蒸着法 | 集束電子ビーム | レーザー光学部品、高温材料、建築用ガラス |

お客様の用途に最適な薄膜を設計する準備はできましたか?熱蒸着法と電子ビーム蒸着法の選択は、単純な導電層から高純度光学コーティングまで、望ましい膜特性を達成するために不可欠です。KINTEKでは、薄膜堆積プロセスに必要な精密な実験装置と消耗品の提供を専門としています。当社の専門家が、高密度で均一な、優れた密着性を持つ膜を確保するための適切な蒸着源の選択をお手伝いします。お客様のプロジェクト要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させられるかを発見するために、今すぐお問い合わせください。お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート