要するに、化学気相成長(CVD)における触媒の主な役割は、反応温度を下げ、特定の材料構造の成長を精密に制御することです。前駆体分子が分解するためのエネルギー的に有利なサイトを提供することにより、触媒は従来のCVDでは不可能なカーボンナノチューブやナノワイヤーなどの先進材料の合成を可能にします。

触媒は、CVDを単なる表面コーティング技術から高度な材料合成プロセスへと変貌させます。それは成長がどこで始まり、どのように進行するかを決定し、多くの場合、堆積される材料自体の最終的な構造を決定します。

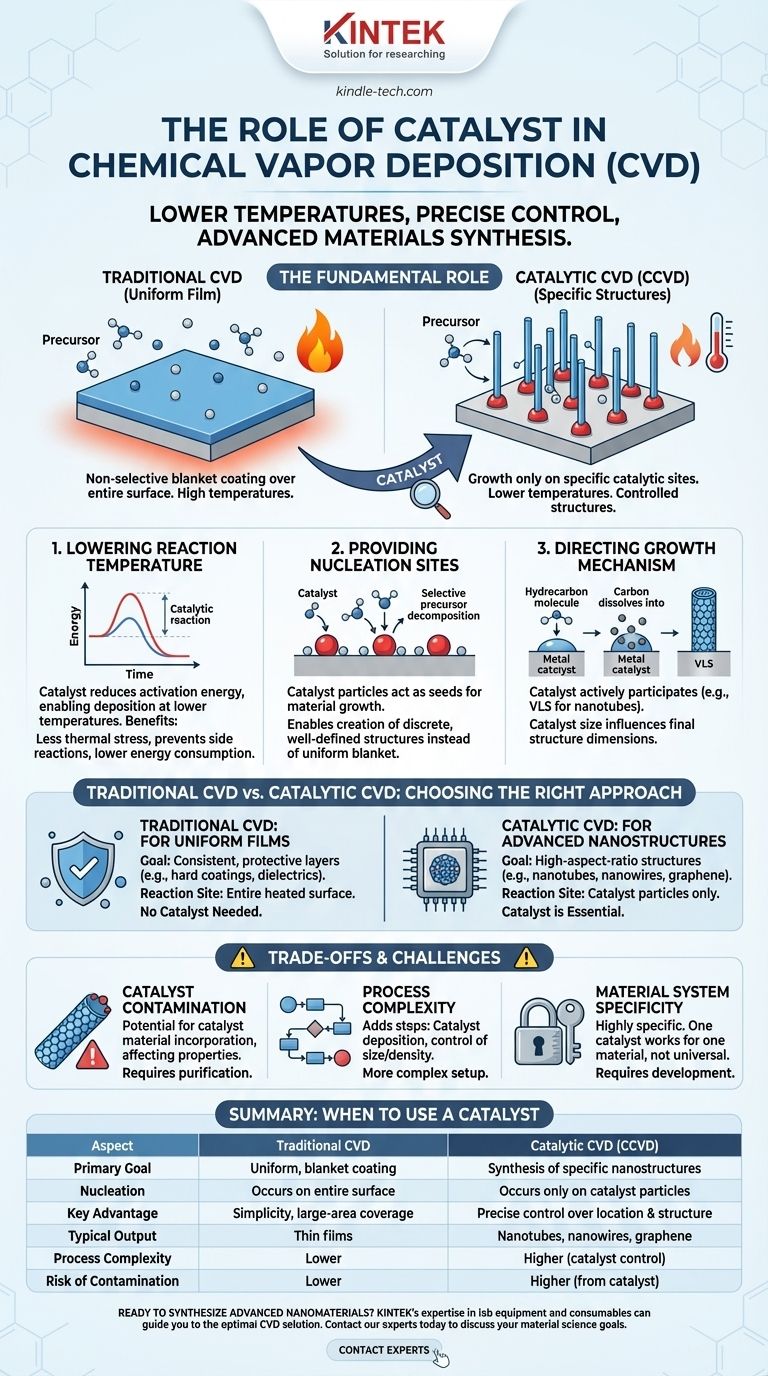

CVDにおける触媒の根本的な役割

標準的なCVDが基板全面に均一な膜を作成するのに対し、触媒CVD(CCVD)は触媒を使用して非常に具体的な結果を達成します。これはいくつかの主要なメカニズムを通じて行われます。

反応温度の低下

触媒は、前駆体ガスを分解するために必要な活性化エネルギーを大幅に低減します。これは、堆積が従来の熱CVDよりもはるかに低い温度で発生できることを意味します。

これは重要な利点です。なぜなら、低温化は基板への熱応力を軽減し、望ましくない副反応を防ぎ、エネルギー消費を劇的に下げるからです。

核生成および成長サイトの提供

触媒CVDでは、触媒粒子(多くの場合、金属ナノ粒子)が材料成長の「シード」として機能します。前駆体ガスは、周囲の基板上ではなく、これらの触媒粒子の表面で選択的に分解されます。

これは強力な制御メカニズムを提供します。均一な全面コーティングの代わりに、材料はこれらの特定の触媒サイトからのみ成長し、離散的で明確に定義された構造の作成を可能にします。

成長メカニズムの誘導

触媒は単なる受動的なサイトではなく、成長プロセスに積極的に関与します。古典的な例はカーボンナノチューブの成長です。

炭化水素前駆体(アセチレンなど)が金属ナノ粒子(鉄など)上で分解されます。炭素原子は金属粒子内に溶解し、過飽和状態になるまで蓄積されます。その後、炭素が粒子から析出し、ナノチューブの円筒形の壁を形成します。触媒粒子のサイズは、結果として得られるナノチューブの直径に直接影響します。

従来のCVDと触媒CVDの比較

いつ触媒を使用すべきかを理解するには、均一なコーティングと制御された合成の目的を区別する必要があります。

従来のCVD:均一な膜用

目的が、硬い保護コーティングや誘電体膜など、コンポーネント全体に一貫した均一な層を適用することである場合、従来のCVDが使用されます。この場合、加熱された基板の表面全体が反応サイトとして機能します。非選択的な全面堆積が目標であるため、特定の触媒は必要ありません。

触媒CVD:先進ナノ構造用

目標がナノワイヤー、ナノチューブ、または高品質のグラフェンシートなどの特定の高アスペクト比の構造を合成することである場合、触媒は不可欠です。

ここでは、核生成位置と成長方向を制御する触媒の能力が、これらの複雑なボトムアップ構造を形成するための鍵となります。

トレードオフと課題の理解

強力ではありますが、触媒の使用は複雑さと潜在的な欠点を導入するため、管理する必要があります。

触媒汚染

最も重大な欠点は、触媒材料が不純物として最終製品に取り込まれる可能性があることです。

例えば、カーボンナノチューブの底部または先端に残存する金属触媒は、その電子的または機械的特性に悪影響を与える可能性があります。このため、材料を精製するための追加の後処理ステップが必要になることがよくあります。

プロセスの複雑さ

触媒を導入すると、CVDプロセスに手順と変数が追加されます。触媒材料はまず基板上に堆積させる必要があり(例:スパッタリングまたは蒸着による)、そのサイズ、密度、分布を注意深く制御する必要があります。

これは、従来のCVDのより単純なセットアップと比較して、複雑さの層を追加します。

材料システムの特異性

CVDにおける触媒作用は、非常に特異的な化学プロセスです。特定の触媒-前駆体の組み合わせは、通常、1種類の材料を成長させるために最適化されています。

シリコンナノワイヤーの成長に機能する触媒は、カーボンナノチューブの成長には機能しません。この普遍性の欠如は、新しい材料システムごとに大幅なプロセス開発が必要であることを意味します。

目標に応じた適切な選択

触媒を使用するかどうかの決定は、作成しようとしている材料によって完全に決まります。

- 主な焦点が広範囲にわたる均一な保護膜である場合: 触媒は不要であり、複雑さを増すだけなので、従来の熱CVDまたはプラズマCVDが適切な選択肢です。

- 主な焦点がナノチューブやナノワイヤーなどの特定のナノ構造を合成することである場合: 触媒CVDは単なる選択肢ではなく、成長の位置、サイズ、メカニズムを制御するための基本的な要件です。

最終的に、触媒の役割を理解することは、特定の材料科学の目標を達成するために正しい堆積戦略を選択できるようにします。

要約表:

| 側面 | 従来のCVD | 触媒CVD(CCVD) |

|---|---|---|

| 主な目標 | 均一な全面コーティング | 特定のナノ構造の合成 |

| 核生成 | 基板表面全体で発生 | 触媒粒子でのみ発生 |

| 主な利点 | シンプルさ、広範囲のカバレッジ | 成長位置と構造に対する精密な制御 |

| 典型的な出力 | 薄膜 | ナノチューブ、ナノワイヤー、グラフェン |

| プロセスの複雑さ | 低い | 高い(触媒の堆積と制御が必要) |

| 汚染のリスク | 低い | 高い(触媒材料による) |

先進ナノ材料の合成の準備はできましたか?

研究開発にとって適切なCVDプロセスを選択することは極めて重要です。均一な保護コーティングを作成する必要がある場合でも、カーボンナノチューブなどの複雑なナノ構造を合成する必要がある場合でも、KINTEKのラボ機器と消耗品に関する専門知識が最適なソリューションへと導きます。

今すぐ専門家に連絡して、お客様固有の材料科学の目標について話し合い、当社の専門的なCVDシステムとサポートがどのようにイノベーションを加速できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター