ガラス状炭素シートの推奨される前処理は、セーム革の上で行われる多段階の機械研磨プロセスです。標準的な手順では、より粗い研磨剤から始め、徐々に細かいものへと移行しながら、一連のアルミナ(Al₂O₃)懸濁液で表面を研磨します。一般的な手順は、1.0 µm、次に0.3 µm、最後に0.05 µmの順で、各ステップの間に徹底的なすすぎを行い、傷のない鏡面仕上げを実現します。

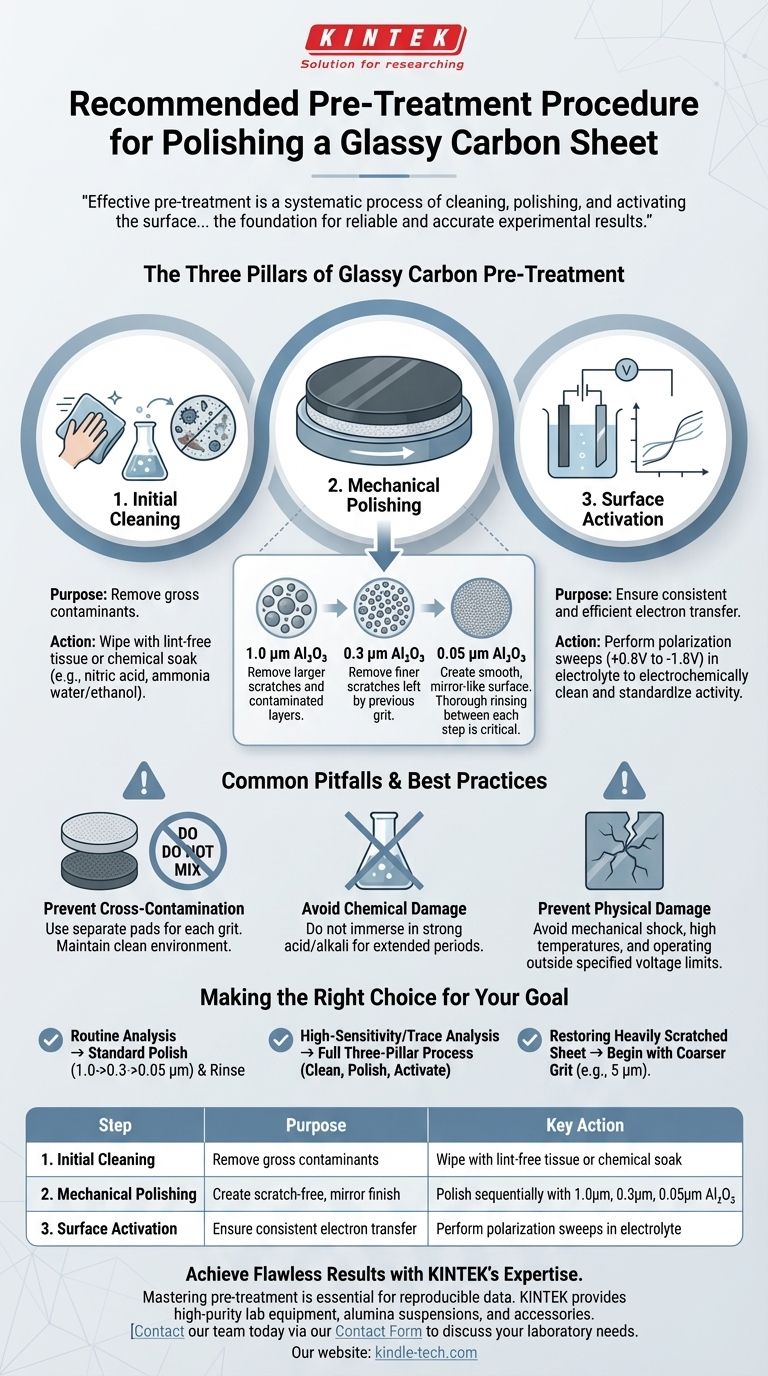

効果的な前処理は単なる研磨ではありません。それは、汚染物質を除去し、再現性のある活性状態を確保するための、洗浄、研磨、活性化という体系的なプロセスであり、信頼性と正確な実験結果の基盤となります。

ガラス状炭素前処理の3つの柱

完璧なガラス状炭素表面を実現するには、3つの段階のプロセスが必要です。いずれかの段階を省略すると、ばらつきが生じ、データの品質が損なわれる可能性があります。

ステップ1:初期洗浄

研磨の前に、表面から粗い汚染物質を除去する必要があります。その滑らかな表面は、有機物質やその他の不純物によって容易に汚染されます。

湿らせた、糸くずの出ないレンズティッシュで拭くだけで、ほこりや粒子を除去できます。より頑固な膜には、硝酸などの溶液やアンモニア水とエタノールの混合液に浸漬する化学洗浄が効果的です。

ステップ2:機械研磨

前処理の核となるのは機械研磨です。このステップでは、表面の微細な層を物理的に除去し、傷、埋め込まれた不純物、不活性な炭素サイトを取り除きます。

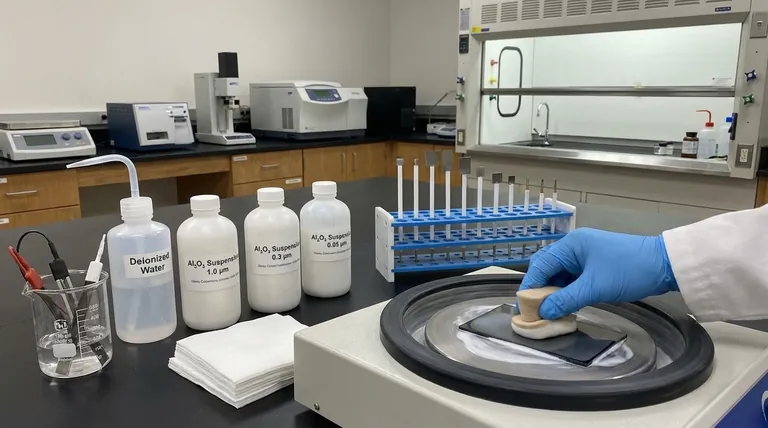

標準的な手順では、セーム革などの柔らかい研磨パッド上で、一連のアルミナ(Al₂O₃)スラリーを使用します。

- 粗研磨(1.0 µm):1.0 µmのアルミナ懸濁液から始め、大きな傷や汚染層の大部分を除去します。

- 中間研磨(0.3 µm):すすぎ後、0.3 µmの懸濁液に移ります。このステップでは、前の研磨剤によって残されたより細かい傷を除去します。

- 最終研磨(0.05 µm):最終的で重要なステップでは、0.05 µmのアルミナ懸濁液を使用して、滑らかな鏡面のような表面を作成します。

- 徹底的なすすぎ:最終研磨後、シートは高純度水(例:脱イオン水または蒸留水)で徹底的にすすぎ、研磨媒体の痕跡をすべて除去する必要があります。

適切に研磨されたシートは反射性があり、良好な照明の下では目に見える傷がありません。

ステップ3:表面活性化

多くの用途、特に電気化学では、研磨された表面を電気化学的に活性化する必要があります。この最終ステップは、一貫した効率的な電子移動を確保するために炭素表面を準備します。

活性化は通常、適切な電解質中で特定の電圧範囲(例:+0.8Vから-1.8V)内で繰り返しの分極掃引を行うことによって行われます。このプロセスは、表面を電気化学的に洗浄し、その活性レベルを標準化します。

よくある落とし穴とベストプラクティス

ガラス状炭素シートの完全性と性能を長期にわたって維持するには、適切な注意が不可欠です。

交差汚染の防止

各研磨剤のサイズごとに常に別々の研磨パッドを使用し、粗い粒子が細かい研磨ステップに持ち込まれるのを防ぎます。空気中や作業面上の有機物質や金属化合物による汚染を防ぐため、清潔な実験環境を維持してください。

化学的損傷の回避

シートを強酸または強アルカリ溶液に長時間浸漬しないでください。ガラス状炭素は比較的 inert ですが、長時間の曝露は表面をゆっくりと劣化させる可能性があります。

物理的損傷の防止

ガラス状炭素は脆い材料です。機械的衝撃や、熱応力やひび割れを引き起こす可能性のある高温源との接触を避けてください。電極として使用する場合は、表面への不可逆的な損傷を防ぐために、常に指定された電流および電圧制限内で操作してください。

目的に合った適切な選択

必要な前処理のレベルは、用途の感度によって完全に異なります。

- ルーチン分析が主な焦点の場合:標準的な機械研磨(1.0 µm -> 0.3 µm -> 0.05 µm)と徹底的なすすぎで十分なことがよくあります。

- 高感度または微量分析が主な焦点の場合:化学洗浄と電気化学的活性化を含む3つの柱のプロセス全体が、低いバックグラウンド信号と高い再現性を達成するために不可欠です。

- ひどく傷ついたシートを修復する場合:標準的な研磨手順に進む前に、さらに粗い研磨剤(例:5 µm)から始めます。

表面処理を習得することは、ガラス状炭素で一貫した信頼性の高い結果を達成するための最も重要なステップです。

要約表:

| ステップ | 目的 | 主なアクション |

|---|---|---|

| 1. 初期洗浄 | 粗い汚染物質の除去 | 糸くずの出ないティッシュで拭くか、化学浸漬 |

| 2. 機械研磨 | 傷のない鏡面仕上げの作成 | 1.0µm、0.3µm、0.05µmのAl₂O₃で順次研磨 |

| 3. 表面活性化 | 一貫した電子移動の確保 | 電解質中で分極掃引を実行 |

KINTEKの専門知識で完璧な結果を達成

電気化学や微量分析などの高感度な用途で再現性のあるデータを得るためには、ガラス状炭素シートの前処理を習得することが不可欠です。KINTEKは、この精密な手順が要求する高純度ラボ機器と消耗品(信頼性の高いアルミナ研磨懸濁液やアクセサリーを含む)の提供を専門としています。

当社の専門家がお客様の表面処理プロトコルの最適化を支援いたします。今すぐお問い合わせフォームから当社のチームにご連絡ください。お客様の特定のラボニーズについて話し合い、お客様のガラス状炭素がバッチごとに完璧に機能することを保証します。

ビジュアルガイド