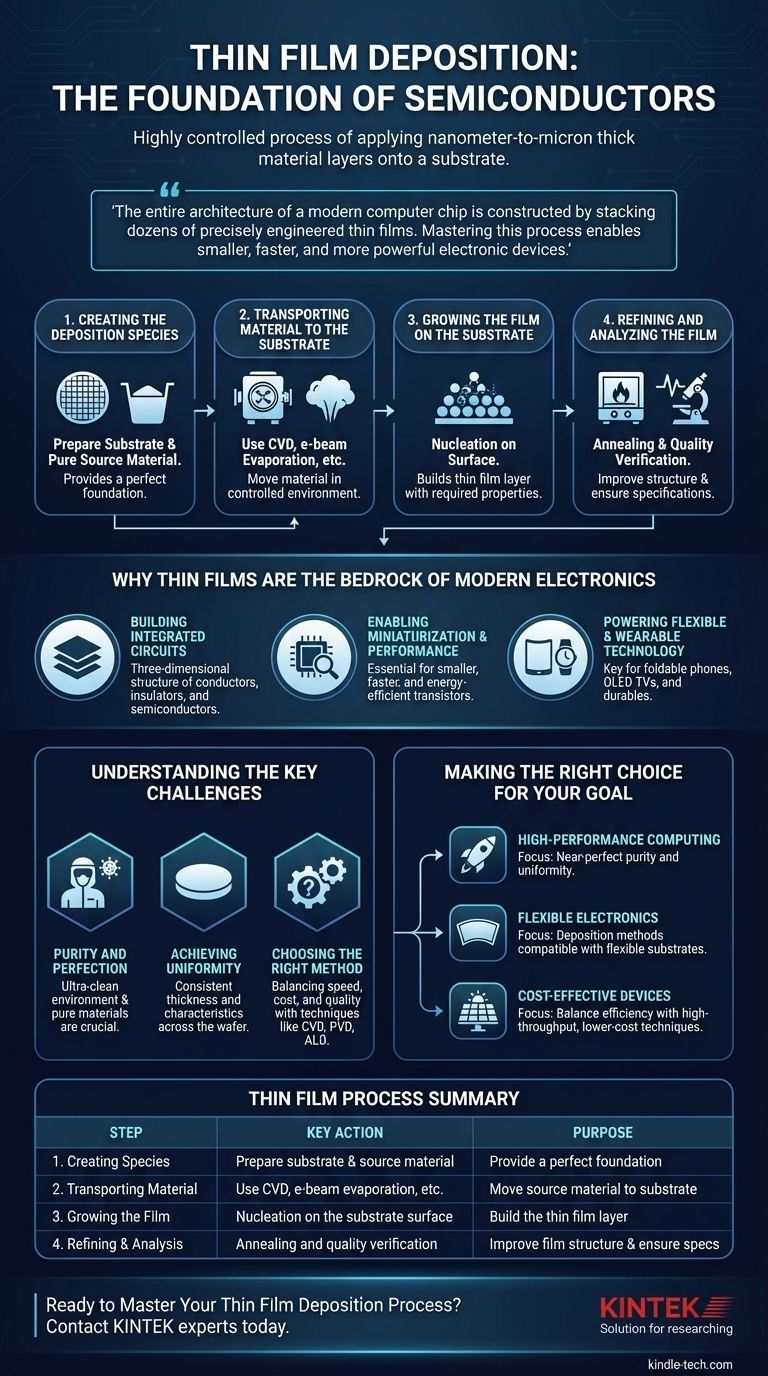

半導体製造において、薄膜堆積は高度に制御されたプロセスです。これは、多くの場合、わずか数ナノメートルから数ミクロン厚の材料層を、基板と呼ばれるベースウェーハ上に適用するものです。このプロセスには、ソース材料から原子または分子を生成し、高真空などの媒体を通してそれらを輸送し、基板表面に慎重に成長させて、集積回路の基礎となるコンポーネントを構築することが含まれます。

現代のコンピューターチップのアーキテクチャ全体は、数十の精密に設計された薄膜を積み重ねて構築されています。このプロセスを習得することが、携帯電話のプロセッサから高度なLEDディスプレイまで、より小型で高速、かつ強力な電子デバイスの作成を可能にしています。

薄膜堆積の主要なステップ

薄膜の作成は、細心の注意を要する多段階プロセスであり、各ステップが半導体デバイスの最終的な品質にとって重要です。このプロセスは、ベースの準備から最終層の検証まで、論理的な順序に分解できます。

1. 堆積種の生成

プロセスは2つの主要なコンポーネント、すなわち基板とソース材料から始まります。基板は、通常シリコン製で、完璧な基盤を提供するために洗浄され準備されたベースウェーハです。ソース材料、またはターゲットは、それ自体が膜を形成する高純度物質です。

2. 材料の基板への輸送

ソース材料が準備できたら、それを基板に輸送する必要があります。これは堆積プロセスの核心であり、化学気相成長(CVD)や電子ビーム(e-beam)蒸着などの様々な技術を用いて、制御された流体または真空環境下で行われます。

3. 基板上での膜の成長

ソース材料が基板表面に到達すると、層を形成し始めます。この成長段階は核生成として知られており、個々の原子が基板や互いに結合し、必要な厚さと構造特性を持つ薄膜を徐々に構築していきます。

4. 膜の精製と分析

初期堆積後、膜は結晶構造と電気的特性を改善するために、熱処理の一種であるアニーリングを受けることがあります。最後に、膜が仕様を満たしていることを確認するために分析されます。この分析は、将来のウェーハのために堆積プロセスを修正し完璧にするための重要なフィードバックループを提供します。

薄膜が現代エレクトロニクスの基盤である理由

薄膜は単なるコーティングではなく、半導体デバイスにその目的を与える機能的な層です。その品質と精度は、最終製品の性能と能力を直接決定します。

集積回路を層ごとに構築する

集積回路、すなわちコンピューターチップは、本質的に異なる薄膜のスタックから構築された三次元構造です。これらの層は、導体(銅など)、絶縁体(二酸化シリコンなど)、および半導体(ドーピングされたシリコンなど)で構成されており、これらが一体となってデバイスを動かす数十億個のトランジスタを形成します。

小型化と性能の実現

電子デバイスが小型化するにつれて、薄膜の役割はさらに重要になります。現代のプロセッサでは、これらの層は信じられないほど薄く、わずかな不完全性や厚さのばらつきでもデバイスの故障につながる可能性があります。高品質な膜は、より小型で高速、かつエネルギー効率の高いトランジスタを作成するために不可欠です。

フレキシブルおよびウェアラブル技術の推進

薄膜技術は、折りたたみ式スマートフォン、OLEDテレビ、スマートウォッチなどの次世代デバイスの主要なイネーブラです。フレキシブル基板上に回路を堆積させることで、軽量で耐久性があり、破損することなく曲げることができ、同時に放熱性も向上する電子機器を可能にします。

主要な課題を理解する

概念は単純ですが、大規模で完璧な薄膜を実現するには、重大な工学的課題があります。半導体産業全体の成功は、これらのハードルを克服することにかかっています。

純度と完璧さの追求

堆積環境は驚くほどクリーンでなければなりません。なぜなら、単一の微細な塵粒子がチップ全体を台無しにする可能性があるからです。ソース材料も、結果として得られる膜が望ましい電気的特性を持つことを保証するために、非常に高純度でなければなりません。

ウェーハ全体での均一性の達成

重要な課題は、円形基板の表面全体で膜がまったく同じ厚さと特性を持つことを保証することです。不均一性があると、単一のウェーハから切り出されたチップ間で性能のばらつきが生じる可能性があります。

適切な堆積方法の選択

異なる堆積技術(CVD、PVD、ALDなど)は、速度、コスト、最終膜の品質の間でトレードオフを提供します。エンジニアは、作成する層の特定の要件に基づいて最適な方法を選択する必要があります。

目標に合った適切な選択をする

薄膜プロセスにおける優先順位は、最終的な電子デバイスの意図された用途によって異なります。

- 高性能コンピューティングが主な焦点の場合:トランジスタの速度と信頼性を最大化するために、ほぼ完璧な膜の純度と均一性を達成することが優先されます。

- フレキシブルエレクトロニクスまたはディスプレイが主な焦点の場合:繰り返し動いても耐久性を確保できる、フレキシブル基板と互換性のある堆積方法を選択することが重要です。

- 太陽電池のような費用対効果の高いデバイスが主な焦点の場合:膜のエネルギー変換効率と、高スループットで低コストの堆積技術とのバランスを取ることが目標です。

最終的に、薄膜プロセスを習得することは、製造における単なるステップではなく、すべての現代エレクトロニクスの力と形態を決定する基本的な能力です。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 種の生成 | 基板とソース材料の準備 | 純粋な材料で完璧な基盤を提供する |

| 2. 材料の輸送 | CVD、電子ビーム蒸着などを使用 | 制御された環境でソース材料を基板に移動させる |

| 3. 膜の成長 | 基板表面での核生成 | 必要な特性を持つ薄膜層を構築する |

| 4. 精製と分析 | アニーリングと品質検証 | 膜構造を改善し、仕様を満たしていることを確認する |

薄膜堆積プロセスを習得する準備はできましたか?

KINTEKは、半導体研究開発に不可欠な高純度実験装置と消耗品の提供を専門としています。高性能コンピューティングのための完璧な膜均一性を達成すること、あるいはフレキシブルエレクトロニクスに適した堆積方法を選択することなど、お客様の革新を当社の専門知識がサポートします。

今すぐ専門家にお問い合わせください。KINTEKのソリューションがお客様のラボの能力をどのように向上させ、次世代の電子デバイス構築を支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 菌株培養段階における定温恒温振盪培養器の役割は何ですか?菌糸成長の促進

- 合成ダイヤモンドの製造に圧力と温度のプロセスはどのように利用されますか?地球のダイヤモンド形成をラボで再現する

- 複合感光性樹脂の調製に、工業用ホモジナイザーまたは超音波分散装置が必要なのはなぜですか?

- Pd/G-SS電極のキュアリングプロセスにおいて、恒温乾燥機はどのように利用されますか?

- ULTフリーザーはどのようにしてエネルギー効率を高めるのでしょうか?研究室の冷却を最適化し、コストと持続可能性を両立させましょう

- ロータリー抽出とは何ですか?純粋な濃縮物のための穏やかな溶媒除去の技術を習得する

- 1473 Kでの焼成工程の目的は何ですか?マグネシウム・アルミニウム・スピネルの調製を最適化する

- 窒化処理における実験室用研削・研磨システムの役割は何ですか?優れた鏡面仕上げとイオン浸透を保証する