RFスパッタリングは、その核となる部分では、無線周波数(RF)電源を使用してプラズマを生成する真空蒸着技術です。このプラズマがソース材料(「ターゲット」)を衝撃し、原子を叩き出して、それが薄く均一な膜として部品(「基板」)に堆積します。非導電性、絶縁性材料を堆積させる独自の能力により、高性能コーティングを作成するための最も汎用性の高い方法の1つとなっています。

RFスパッタリングの根本的な利点は、その交流電場にあります。この急速な切り替えにより、絶縁材料を扱う際にプロセスを停止させてしまう電荷の蓄積が防止され、事実上あらゆる種類の膜を堆積させるための普遍的なツールとなります。

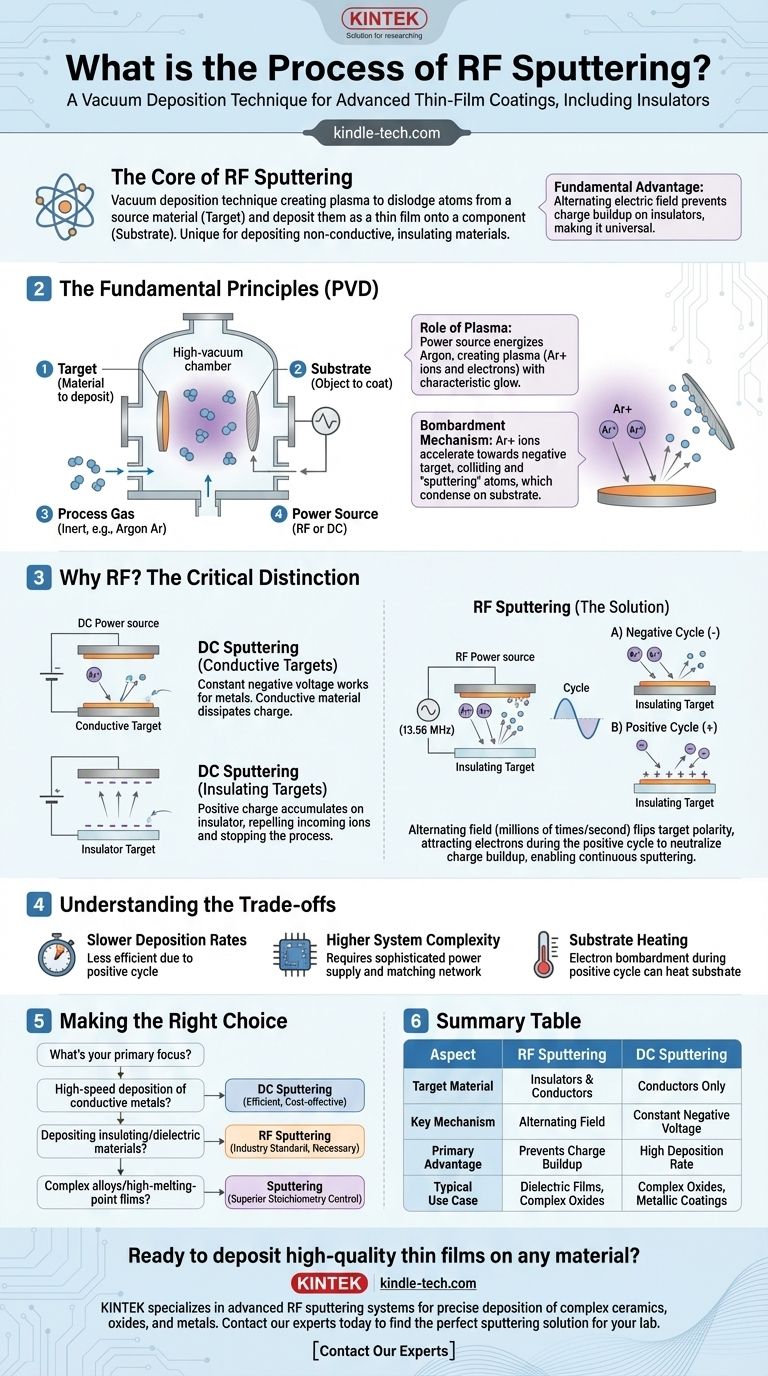

スパッタリングの基本原理

RFに焦点を当てる前に、物理蒸着(PVD)の一種であるスパッタリングの基本的なメカニズムを理解することが重要です。プロセス全体は高真空チャンバー内で行われます。

主要な構成要素

このシステムには4つの不可欠な要素があります。

- ターゲット:堆積させたい材料の固体プレート。

- 基板:コーティングしたい対象物(例:シリコンウェハー、ガラス、医療用インプラント)。

- プロセスガス:真空チャンバーに導入される不活性ガスで、最も一般的にはアルゴン(Ar)です。

- 電源:プロセスを駆動するためのエネルギーを供給する電気供給源。

プラズマの役割

チャンバーが高真空に排気された後、少量のアルゴンガスが導入されます。その後、電源が作動され、チャンバーに強力な電場が印加されます。

このエネルギーはアルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物を生成します。このイオン化されたガスはプラズマとして知られ、しばしば特徴的な光として見えます。

衝撃メカニズム

ターゲット材料には強い負の電位が与えられ、それが陰極となります。プラズマ中の正のアルゴンイオンは、電場によって自然に加速され、高速で負に帯電したターゲットに衝突します。

各衝突はイオンからターゲット材料に運動エネルギーを伝達し、それがターゲット表面から個々の原子を叩き出す、つまり「スパッタリング」するのに十分な場合があります。これらの放出された原子は低圧チャンバーを通過し、基板上に凝縮して、徐々に薄膜を形成します。

なぜ「RF」なのか?決定的な違い

直流(DC)電源と無線周波数(RF)電源の選択は、スパッタリングにおいて最も重要な決定であり、堆積できる材料を決定します。

DCスパッタリングの問題点

標準的なDCシステムでは、ターゲットに一定の負電圧が印加されます。これは、材料が衝撃するイオンによって供給される正電荷を容易に放散できるため、金属のような導電性ターゲットには完全に機能します。

絶縁体上の電荷蓄積

絶縁性ターゲット(セラミックスや酸化物など)にDC電源を使用しようとすると、プロセスはすぐに失敗します。正のアルゴンイオンが表面に衝突すると、その電荷が蓄積されます。

絶縁材料はこの電荷を伝導して除去することができません。非常に短時間で、ターゲット表面に強い正電荷が発生し、それ以上の入射する正のアルゴンイオンを反発し、事実上スパッタリングプロセスを停止させてしまいます。

RFソリューション:交流電場

RFスパッタリングは、通常13.56 MHzの標準的な工業周波数で交流電源を使用することで、この問題を解決します。電場は毎秒何百万回も負と正の間で急速に反転します。

- 負の半サイクル中:ターゲットは負に帯電し、DCシステムと同様にアルゴンイオンを誘引して衝撃し、原子をスパッタリングします。

- 正の半サイクル中:ターゲットは一時的に正になります。このとき、プラズマからの非常に移動性の高い負に帯電した電子を誘引します。この電子の流入により、前のサイクル中に蓄積された正電荷が完全に中和されます。

この「自己洗浄」作用により、ターゲット表面は常に次の衝撃サイクルに備えることができ、あらゆる絶縁材料の連続的かつ安定したスパッタリングが可能になります。

トレードオフを理解する

RFスパッタリングは信じられないほど汎用性がありますが、常に最適な選択肢であるとは限りません。その限界を理解することが、情報に基づいた意思決定を行う上で重要です。

遅い堆積速度

スパッタリングプロセスは主にRFサイクルの負の部分で発生します。サイクルには正の「非スパッタリング」フェーズも含まれるため、RFスパッタリングの全体的な堆積速度は、同じ材料のDCスパッタリングよりも一般的に低くなります。

高いシステム複雑性

RF電源システムは、プラズマに効率的に電力を供給するために、洗練された電源とインピーダンス整合ネットワークを必要とします。これにより、RFシステムはDCシステムよりも複雑で高価になります。

基板加熱

正のサイクル中、ターゲット表面は電子によって衝撃されます。これにより、ターゲットの追加加熱が発生し、放射を通じて基板も加熱される可能性があります。熱に敏感な基板の場合、この影響を慎重に管理する必要があります。

目標に合った適切な選択をする

正しいスパッタリング技術の選択は、堆積する必要のある材料と性能要件に完全に依存します。

- 導電性金属の高速堆積が主な焦点である場合:DCスパッタリングは、ほとんどの場合、より効率的で費用対効果の高い選択肢です。

- 絶縁性または誘電性材料(例:SiO₂、Al₂O₃)の堆積が主な焦点である場合:RFスパッタリングは業界標準であり、必要な方法です。

- 複雑な合金や高融点材料からの膜作成が主な焦点である場合:スパッタリング全般(RFとDCの両方)は、熱蒸着などの他の方法と比較して、膜の化学量論をより詳細に制御できます。

交流電場が電荷蓄積の課題をどのように克服するかを理解することで、薄膜アプリケーションに適切なツールを自信を持って選択できます。

要約表:

| 側面 | RFスパッタリング | DCスパッタリング |

|---|---|---|

| ターゲット材料 | 絶縁体(例:SiO₂、Al₂O₃)および導体 | 導体のみ |

| 主要メカニズム | 交流電場(13.56 MHz) | 一定の負電圧 |

| 主な利点 | 絶縁体上の電荷蓄積を防止 | 金属の高速堆積速度 |

| 典型的な使用例 | 誘電体膜、複雑な酸化物 | 金属コーティング |

あらゆる材料に高品質な薄膜を堆積させる準備はできていますか?

KINTEKは、導電性および絶縁性材料の両方の精密堆積用に設計されたRFスパッタリングシステムを含む、高度なラボ機器を専門としています。複雑なセラミックス、酸化物、または金属を扱っているかどうかにかかわらず、当社のソリューションは、お客様の研究が求める制御と信頼性を提供します。

お客様固有のコーティングの課題について話し合い、お客様のラボに最適なスパッタリングソリューションを見つけましょう。 今すぐ専門家にお問い合わせください KINTEKがお客様の薄膜機能をどのように強化できるかをご覧ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機