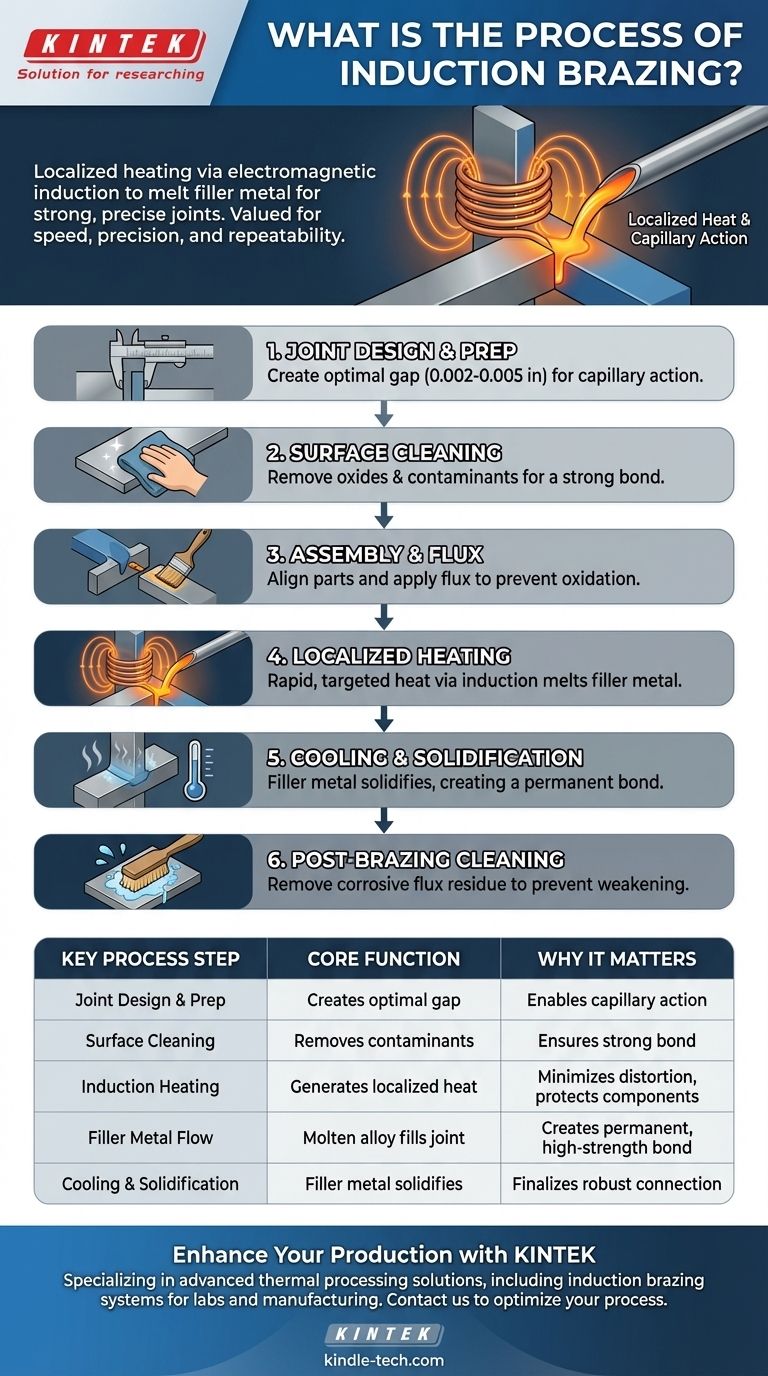

その核心において、高周波ろう付けは、電磁誘導を利用して導電性材料に高度に局所的な熱を発生させるプロセスです。この熱により、母材部品よりも融点の低い溶加材が溶融し、毛細管現象によって接合部に流れ込み、冷却時に凝固して強力な冶金学的結合を形成します。このプロセスは、その速度、精度、再現性において高く評価されています。

重要な洞察は、高周波ろう付けがアセンブリ全体を加熱するのではなく、接合部が位置する場所に正確に、迅速で的を絞った熱を発生させることにあるということです。これにより、大量生産や熱に敏感なコンポーネントの接合において、非常に効率的で制御可能な方法となります。

高周波ろう付けの原理

このプロセスを理解するには、まず、高周波加熱とろう付けという2つの主要な技術を把握する必要があります。

高周波加熱の仕組み

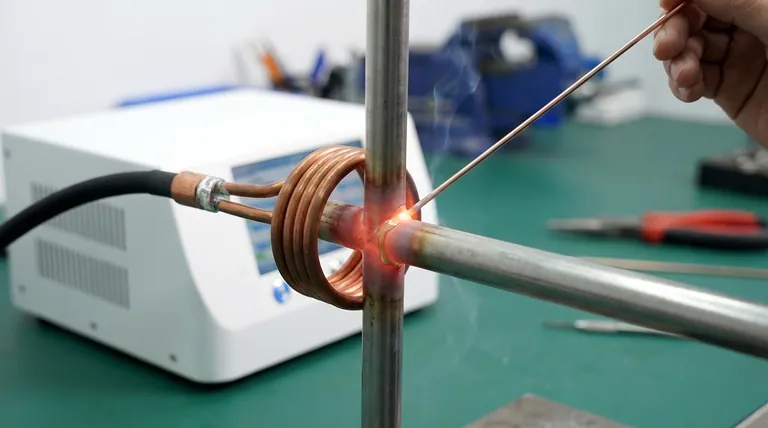

高周波加熱は、銅製の誘導コイルに高周波交流電流を流すことで行われます。これにより、コイルの周囲に強力な振動磁場が発生します。

導電性の部品(鋼や銅など)がこの磁場内に置かれると、磁場は金属内に円形の電流(渦電流として知られる)を誘導します。

材料固有の電気抵抗がこれらの渦電流に抵抗し、正確で迅速な熱を発生させます。これは、部品を内部から加熱する非接触方式です。

溶加材と毛細管現象の役割

ろう付けは、接合される母材よりも融点が低い溶加材(またはろう材合金)に依存します。

アセンブリが溶加材の融点まで加熱されると、液体合金は毛細管現象と呼ばれる現象によって、2つの母材間の狭い隙間に引き込まれます。

冷却すると、溶加材が凝固し、多くの場合、母材自体と同じかそれ以上に強力な、永久的で堅牢な接合部を形成します。

高周波ろう付けの段階的なプロセス

加熱方法は独特ですが、高品質なろう付けを準備し実行するための基本的な手順は共通しています。

ステップ1:接合部の設計と準備

ろう付け接合部の成功は、その設計から始まります。部品間の隙間は、適切な毛細管現象を促進するために、慎重に制御する必要があります(通常0.002〜0.005インチ)。

ステップ2:表面洗浄

接合部の表面は細心の注意を払って洗浄する必要があります。酸化物、油、または汚染物質があると、溶加材が表面を適切に濡らし、接合部に流れ込むのを妨げ、弱く失敗した結合につながります。

ステップ3:組み立てとフラックス塗布

洗浄された部品は組み立てられ、アライメントと正しい隙間を維持するために治具が使用されることもあります。次に、フラックスが接合部に塗布されます。

フラックスは加熱中に化学洗浄剤として機能し、形成される酸化物を除去し、大気中の酸化から領域を保護することで、溶融したろう材合金が自由に流れることを可能にします。

ステップ4:高周波による局所加熱

組み立てられた接合部は、誘導コイル内またはその近くに配置されます。電源が作動し、磁場を発生させ、接合部を溶加材の融点まで急速に加熱します。

このステップは通常非常に速く、わずか数秒で完了することがよくあります。作業者または自動システムが溶加材を導入し、溶加材は溶融して瞬時に接合部に引き込まれます。

ステップ5:冷却と凝固

接合部が満たされると、高周波電源がオフになります。アセンブリが冷却され、溶加材が凝固して、コンポーネント間に永久的な冶金学的結合が形成されます。

ステップ6:ろう付け後の洗浄

最後のステップは、残ったフラックス残渣を除去するためにアセンブリを洗浄することです。フラックスは腐食性があり、部品に残しておくと、時間の経過とともに接合部を弱め、母材を損傷する可能性があります。

トレードオフの理解

高周波ろう付けは強力なツールですが、すべての用途に適したソリューションではありません。適切なプロセスを選択するためには、その利点と限界を理解することが重要です。

主な利点

高周波ろう付けの主な利点は、その速度と効率性です。加熱サイクルは数秒で測定され、大量生産や自動化された生産ラインに最適です。

熱が高度に局所化されているため、アセンブリの残りの部分は低温に保たれます。これにより、部品の歪みが最小限に抑えられ、接合部から離れた熱に敏感なコンポーネントが保護されます。これは、部品全体を加熱する炉ろう付けに比べて大きな利点です。

最後に、プロセスは非常に再現性があります。パラメータ(電力、時間、コイル位置)が設定されると、高周波システムは最小限のばらつきで何千回も同一の接合部を製造できます。

主な制限

主な制限は形状です。誘導コイルは接合部付近に配置できる必要があり、複雑な接合部や手の届きにくい接合部では困難な場合があります。

高周波加熱装置の初期設備投資は、単純なトーチや炉のセットアップよりも高くなる可能性がありますが、これは生産環境における高いスループットと低い人件費によって相殺されることがよくあります。

アプリケーションに適した選択をする

正しいろう付け方法の選択は、プロジェクトの特定の目標に完全に依存します。

- 大量生産と速度が主な焦点である場合:高周波ろう付けは、その迅速で再現性のある加熱サイクルにより理想的な選択肢です。

- 熱に敏感なコンポーネントの接合が主な焦点である場合:高周波の局所加熱により、アセンブリの残りの部分への損傷を防ぎます。

- 制御された環境で単一の完璧な接合部を作成することが主な焦点である場合:真空ろう付けは、フラックスレスで非常にクリーンな接合部を作成するため、より良い選択肢かもしれません。

- 感度の低い部品を大量に同時に処理することが主な焦点である場合:炉ろう付けは、大量処理のための実用的で費用対効果の高い方法を提供します。

最終的に、高周波ろう付けを選択することは、比類のない制御と効率のために、幾何学的柔軟性を犠牲にして精度と速度を選択する決定です。

要約表:

| 主要プロセスステップ | 主な機能 | 重要性 |

|---|---|---|

| 接合部の設計と準備 | 最適な隙間(0.002-0.005インチ)を作成 | 溶加材の流れのための毛細管現象を可能にする |

| 表面洗浄 | 酸化物と汚染物質を除去 | 強力な冶金学的結合の形成を保証する |

| 高周波加熱 | 電磁場を介して局所的で迅速な熱を発生させる | 部品の歪みを最小限に抑える。熱に敏感な領域を保護する |

| 溶加材の流れ | 溶融合金が毛細管現象によって接合部に引き込まれる | 永久的で高強度の結合を作成する |

| 冷却と凝固 | 溶加材が接合部で凝固する | 堅牢で漏れのない接続を完成させる |

高周波ろう付けの速度と精度で生産ラインを強化する準備はできていますか?

KINTEKは、お客様のラボおよび製造ニーズに合わせた高周波ろう付けシステムを含む、高度な熱処理ソリューションに特化しています。当社の専門知識により、より強力な接合部、高いスループット、優れたプロセス制御を実現します。

今すぐ当社の専門家にご連絡ください。当社のラボ機器と消耗品がお客様の金属接合プロセスをどのように最適化できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 高性能実験室用凍結乾燥機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン