ふるい分けサンプリングの核心は、粒状材料の粒度分布を決定するための体系的なプロセスです。これは、正確に計量されたサンプルを、メッシュ開口部が段階的に小さくなるふるいのスタックに通し、各ふるいに残った材料の量を計量することを含みます。これにより、特定のサイズ範囲内の粒子の割合を定量化することができます。

ふるい分析の真の目的は、単に粒子を分離することではなく、品質管理、材料特性評価、および業界標準への準拠のために、信頼性のある再現可能なデータを生成することです。成功は、最初のサンプル取得から最終的な計算まで、各ステップの精度に完全に依存します。

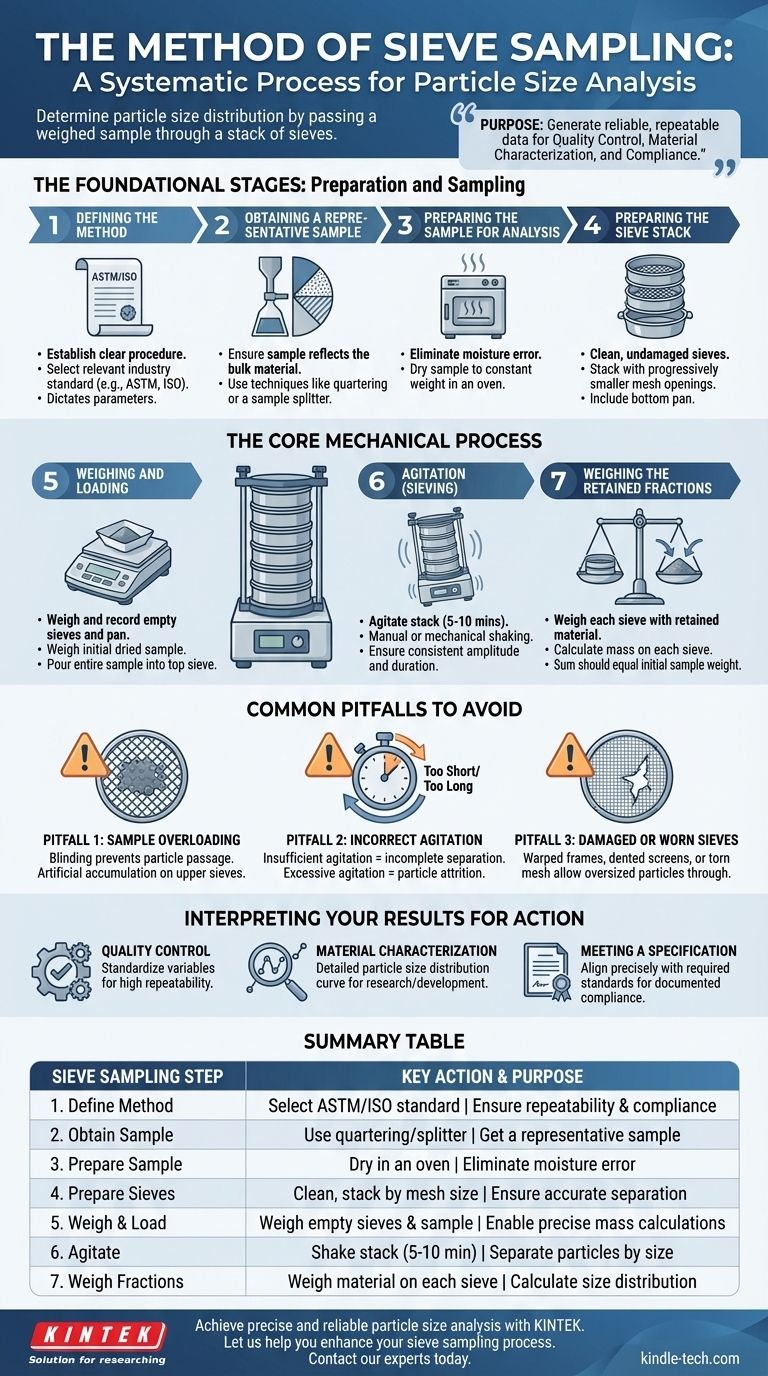

基礎段階:準備とサンプリング

ふるい分析の精度は、ふるい振とうが始まるずっと前に決定されます。最初の準備とサンプリングのステップは、最終データが意味があり、バルク材料を代表していることを保証するために最も重要です。

ステップ1:方法の定義

始める前に、明確で再現性のある手順を確立する必要があります。これには、材料に関連する適切な業界標準、例えばASTM(米国試験材料協会)またはISO(国際標準化機構)の方法を選択することが含まれます。

この標準は、必要なサンプル質量や材料を効果的に特性評価するために必要な特定のふるいサイズなど、主要なパラメータを規定します。

ステップ2:代表的なサンプルの取得

最初のサンプルが大量の材料を正確に反映していない場合、分析全体が無効になります。小さく、非代表的なサンプルは、正確ではあるが無用な結果をもたらします。

四分法やサンプルスプリッターの使用などの技術は、大量の材料を管理可能で代表的な試験サイズに減らすためによく用いられます。

ステップ3:分析のためのサンプルの準備

水分は、微細な粒子が凝集してふるいメッシュを正しく通過しない原因となるため、主要な誤差源です。

したがって、サンプルは通常、一定の重量に達するまで、指定された温度のオーブンで乾燥されます。これにより、固形粒子の質量のみを測定していることが保証されます。

ステップ4:ふるいスタックの準備

ふるい自体も細心の注意を払って準備する必要があります。これには、ふるいが清潔で乾燥しており、へこみやメッシュの破れなどの損傷がないことを確認することが含まれます。

ふるいは、最も大きなメッシュ開口部を上に、最も小さなメッシュ開口部を下に配置してスタックに並べられます。最も微細な粒子を捕集するために、常に固体の収集パンがスタックの最下部に置かれます。

コアとなる機械的プロセス

準備が整ったら、分離と測定の機械的プロセスを開始できます。これらのステップでは、精度と一貫性が最も重要です。

ステップ5:計量と投入

校正されたはかりを使用して、まず各空のふるいと底部のパンの質量を計量し、記録する必要があります。これは最終的な計算に不可欠です。

次に、準備され乾燥されたサンプルを計量して、その初期総質量を決定します。このサンプル全体は、慎重にスタックの最上部のふるいに注がれます。

ステップ6:攪拌(ふるい分け)

スタックは攪拌され、粒子が跳ね返り、回転し、メッシュ開口部に自身を提示するようにします。これは手動で行うこともできますが、機械式ふるい振とう機を強くお勧めします。

ふるい振とう機は、一貫した振幅と振とう時間を提供し、異なる試験や異なる作業者間で結果が再現可能であることを保証するために重要です。一般的な攪拌時間は5〜10分です。

ステップ7:残留分画の計量

攪拌が完了した後、「バック計量」のプロセスが始まります。各個々のふるいは、それに保持された材料とともに計量されます。

各ふるいの材料の質量は、空のふるいの初期重量をこの最終重量から差し引くことによって計算されます。これらすべての個々の分画の合計は、初期の総サンプル重量に非常に近い値になるはずです。

避けるべき一般的な落とし穴

定義された手順に従っていても、いくつかの一般的なエラーが結果の完全性を損なう可能性があります。これらの問題への認識は、信頼できるデータを生成するための鍵です。

落とし穴1:サンプルの過負荷

ふるいスタックに多すぎる材料を注ぐことは、よくある間違いです。過負荷のふるいは、粒子がメッシュ表面に到達するのを妨げ、目詰まりとして知られる現象を引き起こします。

これにより、上部のふるいに人工的に多量の材料が保持され、分布が粗いサイズに完全に偏ってしまいます。

落とし穴2:不適切な攪拌

振とうの持続時間と強度は重要な変数です。不十分な攪拌は不完全な分離につながり、上部のふるいに多くの粒子が残ってしまいます。

逆に、過度の攪拌は粒子の摩耗を引き起こし、脆い材料がより小さな破片に分解され、分布が細かいサイズに偏ってしまいます。

落とし穴3:損傷または摩耗したふるい

ふるいは精密機器です。歪んだフレーム、へこんだスクリーン、またはメッシュの破れは、過大な粒子が通過することを許し、結果を無効にします。定期的な目視検査は不可欠です。

行動のための結果の解釈

ふるい分析からのデータは、重要な決定を下すために使用されます。方法へのアプローチは、最終的な目標によって異なります。

- 品質管理が主な焦点の場合: すべての変数、特に攪拌時間とサンプル重量を標準化し、機械式振とう機を使用して、結果が高度に再現可能であることを確認します。

- 材料特性評価が主な焦点の場合: 広範囲のふるいサイズを選択して、詳細な粒度分布曲線を作成します。これは、研究や製品開発のための材料の基本的な特性を明らかにします。

- 仕様への適合が主な焦点の場合: 準拠を確保し文書化するために、あなたの方法は必要な標準(例:建設骨材のASTM C136)に正確に合わせる必要があります。

ふるい分析方法を習得することは、単純な試験を材料の物理的特性を理解し制御するための強力なツールに変えます。

要約表:

| ふるい分けサンプリングのステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 方法の定義 | ASTM/ISO標準の選択 | 再現性と準拠の確保 |

| 2. サンプルの取得 | 四分法/スプリッターの使用 | 代表的なサンプルの取得 |

| 3. サンプルの準備 | オーブンでの乾燥 | 水分誤差の排除 |

| 4. ふるいの準備 | 清掃、メッシュサイズ順にスタック | 正確な分離の確保 |

| 5. 計量と投入 | 空のふるいとサンプルの計量 | 正確な質量計算の可能化 |

| 6. 攪拌 | スタックを振とう(5-10分) | 粒子をサイズ別に分離 |

| 7. 分画の計量 | 各ふるいの材料の計量 | 粒度分布の計算 |

KINTEKで正確で信頼性の高い粒度分析を実現しましょう。

厳格な品質管理、詳細な材料特性評価、または業界標準への準拠の確保が目標であるかどうかにかかわらず、適切な機器は成功の基本です。KINTEKは、お客様のラボが要求する精度と再現性を提供するように設計された、精密ふるいや機械式ふるい振とう機を含む高品質のラボ機器と消耗品を専門としています。

ふるい分けサンプリングプロセスを強化するお手伝いをさせてください。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、お客様のラボのニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

よくある質問

- 乾燥した窒化アルミニウム粉末を200メッシュの標準ふるい分けシステムで処理する目的は何ですか?

- 試験用ふるいは何に使用されますか?粒子径分析ガイド

- ふるい分け分析はどの粒子径範囲に適用されますか?25ミクロンから1mmの標準をマスターする

- なぜふるい分け試験が重要なのでしょうか?正確な粒子分析で製品の品質と性能を確保する

- 溶接エアロゾルサンプルのミクロンレベルでのスクリーニングの重要性とは?実験室での特性評価の精度を高める

- ふるい分けを使用する利点は何ですか?信頼性が高く、低コストな粒子分析を実現

- ふるい分け法の注意点は何ですか?正確な粒度分析を保証する

- ふるい分け法に影響を与える要因は何ですか?正確な粒子分析を実現する