「ふるい分けの最大偏差」という単一の質問はよくありますが、その答えは微妙です。普遍的な値というものは存在しません。むしろ、許容される偏差は、従っている特定の試験規格(ASTMやISOなど)、試験対象の材料の種類、および単一の作業者による結果を比較しているのか、異なる研究室間の結果を比較しているのかによって厳密に定義されます。

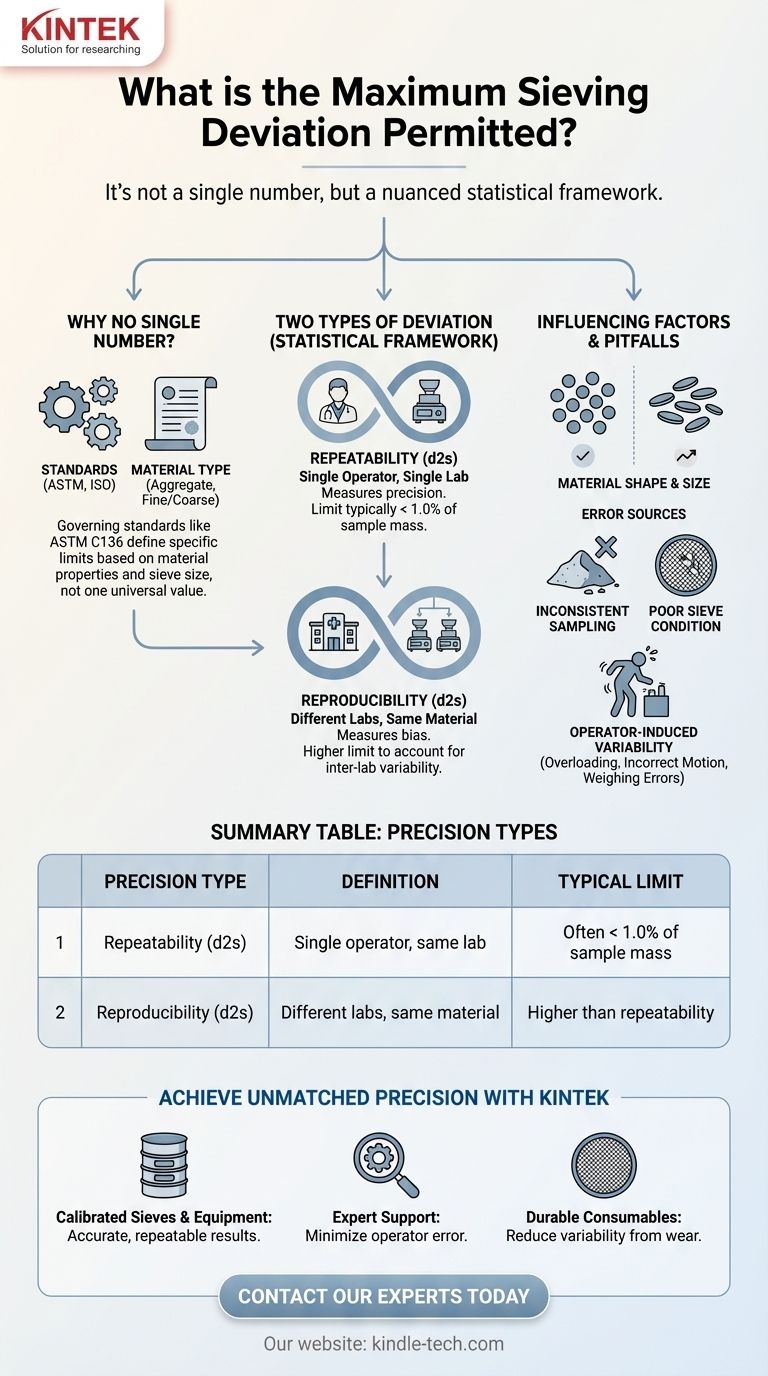

重要なポイントは、「許容偏差」が単一の数値ではなく、統計的な枠組みであるということです。これはASTM C136のような規格によって定義され、再現性(単一のラボの場合)と併行精度(異なるラボの場合)に分かれており、材料の特性と問題のふるいサイズに基づいて変化する特定の限界があります。

なぜ「最大偏差」が単一の数値ではないのか

試験結果が意味のあるものであることを保証するためには、まず変動の源と、規格がそれらをどのように管理しているかを理解する必要があります。単一の許容範囲という考え方は、非常に多くの要因に敏感な手順にとってはあまりにも単純すぎます。

管理規格の役割

業界規格は、このトピックに関する究極の権威です。ASTM Internationalや国際標準化機構(ISO)のような組織は、許容される精度に関する表を含む詳細な手順を公開しています。

例えば、ASTM C136「細骨材および粗骨材のふるい分析の標準試験方法」は、世界の多くの地域における骨材の基礎となる文書です。この規格内の値が、法的および技術的な限界となります。

再現性と併行精度の区別

規格は「偏差」を2つの重要な概念に分解しています。

- 再現性(Repeatability):これは単一のラボ内での精度を測定します。「同じ作業者が同じ材料を2回試験した場合、結果はどの程度近くなければならないか?」という問いに答えます。

- 併行精度(Reproducibility):これは異なるラボ間のバイアスを測定します。「2つの異なるラボが同じ材料を試験した場合、結果はどの程度近くなければならないか?」という問いに答えます。

併行精度の許容限界は、機器、環境、および施設間の作業者技術の変動を考慮する必要があるため、再現性の許容限界よりも常に大きくなります。

材料の種類が限界を決定する方法

ふるい分けされる材料の物理的性質は、許容偏差に大きな影響を与えます。

均一で丸みを帯びた砂利のサンプルは、ふるいを非常に一貫して通過します。対照的に、平らで細長い粒子を持つ砕石のサンプルは、粒子の向きによって開口部を通過するかどうかが決まるため、より多くの変動を生じる可能性があります。規格は、異なる材料タイプ(例:粗骨材と細骨材)に対して異なる限界を設けることで、これを考慮しています。

精度記述の解体(ASTM C136の例)

これを具体的にするために、ASTM C136のような規格がその精度限界をどのように構成しているかを調べてみましょう。公式な値については、常に最新版の規格を参照する必要があります。

単一作業者精度(d2s)限界

これは再現性の限界です。(d2s)表記は「差の2シグマ」を意味します。これは、同じ作業者によって適切に実施された2つの試験間の差が、95%のケースでこの値を超えてはならないことを示します。

この限界は通常、総サンプル質量のパーセンテージで表されます。骨材試験のほとんどのふるいサイズでは、この値は1.0%未満であることが多いですが、変動する可能性があります。

複数研究室精度(d2s)限界

これは併行精度の限界です。これは、2つの異なる研究室からの同じ材料に関する試験結果間の最大許容差を定義します。

予想通り、これらの値は、ラボ間の変動性を考慮するために、単一作業者の限界よりも高くなります。これらは、材料生産者と顧客間の紛争を解決するために使用される重要な数値です。

値の解釈方法

あなたの2つの試験結果(あなたのラボ内または他のラボと比較した場合)間の差が、特定のふるいについて規格で指定された(d2s)限界を超えた場合、それは危険信号です。

これは、自動的にいずれかの結果が「間違っている」ことを意味するわけではありませんが、変動が統計的に許容されるよりも高いことを示しています。手順の調査が保留されている間は、結果は疑わしいと見なされるべきです。

一般的な落とし穴と誤差の原因の理解

許容偏差内の結果を達成するには、細部への厳格な注意が必要です。ほとんどの誤差は、いくつかの一般的な領域から生じます。

一貫性のないサンプリング技術

これは、ふるい分析における最大の誤差源です。最初の試験サンプルが、材料の全ストックパイルの代表的な断面でない場合、試験は開始する前から無効です。適切な四分法または分割は不可欠です。

ふるいの状態不良

ふるいは精密機器であり、摩耗します。ワイヤーが伸びたり、メッシュが損傷したり(へこみ)、開口部が詰まったり(目詰まり)したふるいは、正確な結果を提供しません。定期的な検査と校正が不可欠です。

作業者による変動

完璧な機器であっても、作業者が誤差を導入する可能性があります。一般的な間違いには次のものがあります。

- ふるいの過負荷:粒子が開口部を通過する十分な機会を妨げます。

- 不正確な振とう時間または動作:不十分な攪拌は不完全な分離につながります。

- 計量誤差:各ふるいに保持された材料の不正確な計量は、計算を無効にします。

目標に合わせた適切な選択

ふるい分け偏差の管理へのアプローチは、あなたの目的に直接結びついている必要があります。

- 主な焦点が内部品質管理である場合:再現性に集中してください。定期的に重複試験を実施し、作業者と機器が単一作業者(d2s)限界内で一貫した結果を出していることを確認してください。

- 主な焦点がサプライヤーまたは顧客との紛争解決である場合:併行精度の複数研究室(d2s)限界があなたのガイドとなります。両当事者が全く同じ規格、試験方法、および適切に校正された機器を使用していることを確認してください。

- 主な焦点が新しい試験手順の確立である場合:まず、材料に適した規格を入手してください。次に、再現性研究を実施して、ラボのベースライン精度を確立し、プロセスを検証してください。

許容偏差が単一の数値ではなく、統計的な管理であることを理解することは、ふるい分析を日常的な作業から強力な品質保証ツールへと変革します。

要約表:

| 精度タイプ | 定義 | 主要規格(例:ASTM C136) | 一般的な限界 |

|---|---|---|---|

| 再現性(d2s) | 単一作業者、同じラボ | 単一作業者精度 | 多くの場合、サンプル質量の1.0%未満 |

| 併行精度(d2s) | 異なるラボ、同じ材料 | 複数研究室精度 | 再現性よりも高い |

KINTEKでふるい分析の比類ない精度を実現

ふるい分け結果の一貫性の欠如が、品質管理に影響を与えたり、サプライヤーとの紛争を引き起こしたりしていませんか?KINTEKは、お客様のような研究室が厳格なASTMおよびISO規格を満たすのに役立つ高品質の実験機器と消耗品を提供することに特化しています。

KINTEKを選ぶことで、以下のメリットが得られます。

- 校正済みふるい&機器:結果の正確性と再現性を保証します。

- 専門家によるサポート:作業者のエラーを最小限に抑えるための適切な試験手順に関するガイダンスを得られます。

- 耐久性のある消耗品:摩耗または損傷したふるいによる変動を低減します。

ふるい分け偏差がデータ整合性を損なうことを許さないでください。今すぐ専門家にお問い合わせください。お客様の特定の実験室のニーズについて話し合い、KINTEKが毎回信頼性の高い、再現性のある結果を達成するのにどのように役立つかを発見してください。

ビジュアルガイド

関連製品

- 実験用試験ふるいおよび振動ふるい機

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 振動ふるい機 乾燥 三次元振動ふるい

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー