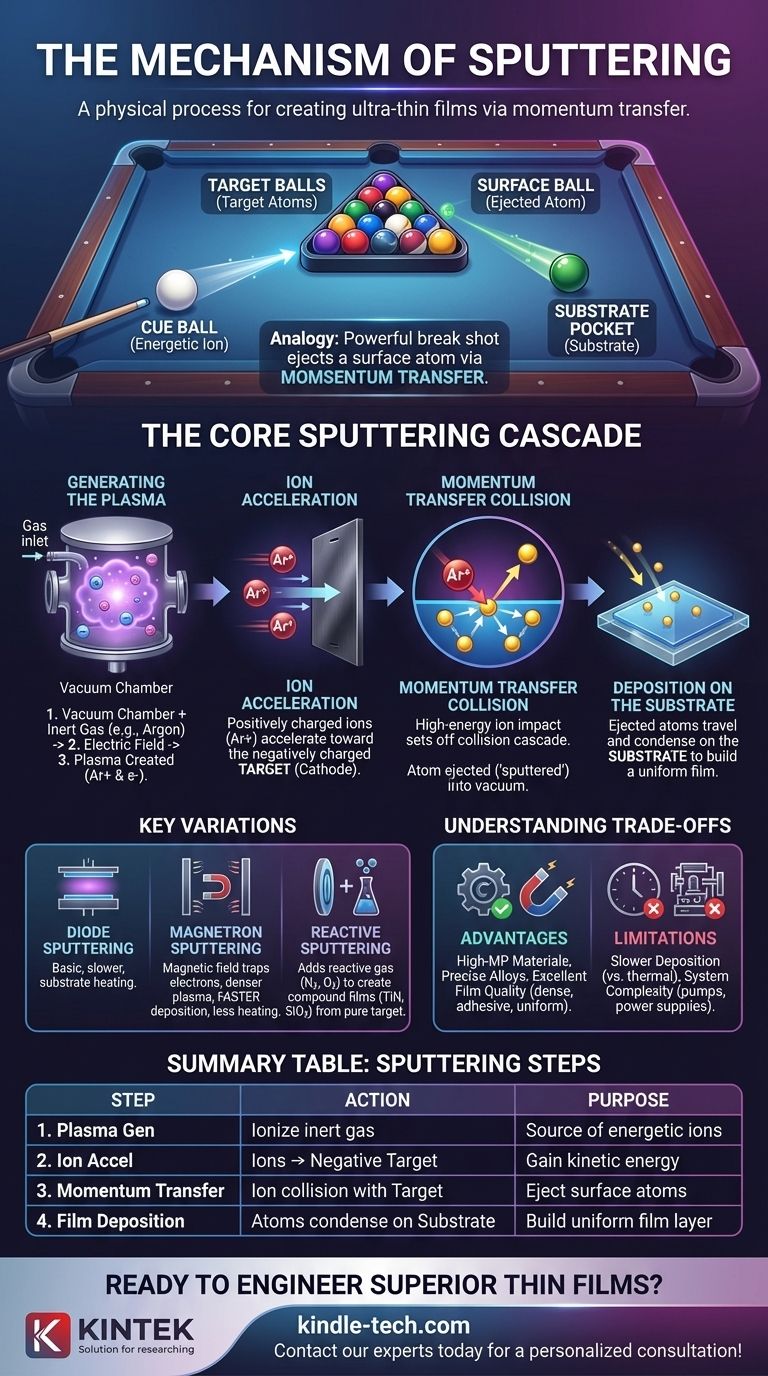

スパッタリングは、本質的に物理的なプロセスであり、材料の超薄膜を作成するために使用されます。これは、ターゲットとして知られる固体源材料を、プラズマからの高エネルギーイオンで衝突させることによって機能します。この高エネルギー衝突により、ターゲットから原子が物理的に叩き出され、それらが真空を移動して基板上に堆積し、徐々に均一なコーティングを形成します。

スパッタリングの基本的なメカニズムは、化学反応や熱反応ではなく、直接的な運動量伝達です。ビリヤードゲームにおける強力なブレイクショットを想像してみてください。高エネルギーイオン(キューボール)がターゲット(ボールのラック)に衝突し、衝突の連鎖反応を引き起こして表面原子を放出し、それが基板上に正確に着地します。

スパッタリングカスケードの核心:イオンから膜へ

スパッタリングの仕組みを理解するために、高真空チャンバー内で発生する4つの重要なステップのシーケンスに分解できます。

ステップ1:プラズマの生成

まず、チャンバーを高度な真空状態にして、汚染物質をすべて除去します。次に、少量の不活性プロセスガス、通常はアルゴン(Ar)が導入されます。

電場を印加すると、アルゴン原子から電子が剥ぎ取られます。これにより、正に帯電したアルゴンイオン(Ar+)と自由電子で構成されるイオン化ガスであるプラズマが生成されます。

ステップ2:イオンの加速と衝突

膜の源材料であるターゲットには、強い負の電荷が与えられ(カソードとなる)、負極になります。

プラズマ中の正に帯電したアルゴンイオンは、自然に引き寄せられ、この負に帯電したターゲットに向かって急速に加速し、その過程でかなりの運動エネルギーを獲得します。

ステップ3:運動量伝達衝突

高エネルギーのアルゴンイオンがターゲット表面に衝突すると、その運動量をターゲット原子に伝達します。この最初の衝撃は、ターゲット材料内で衝突の連鎖反応を引き起こします。

最終的に、ターゲット表面の原子がこのカスケードから十分なエネルギーを得て、原子結合を克服し、物理的に放出される、つまり「スパッタリング」されて真空中に放出されます。

ステップ4:基板への成膜

放出されたターゲット原子は、真空を直線的に移動し、その経路に戦略的に配置された基板(シリコンウェハやガラスレンズなど)に衝突します。

到達すると、これらの原子は基板表面に凝縮し、一度に原子層ずつ、薄く、非常に均一で高密度の膜を形成していきます。

スパッタリングプロセスの主なバリエーション

基本原理は同じですが、効率、制御性、作成できる膜の種類を向上させるために、いくつかの方法が開発されています。

ダイオードスパッタリング

これは、上記で説明したプロセスの最も基本的な形態です。効果的ですが、成膜速度が比較的遅くなる可能性があり、基板にかなりの熱を発生させる可能性があります。

マグネトロンスパッタリング

これは最も一般的な産業的手法です。ターゲットの背後に強力な磁場が配置され、プラズマ中の自由電子をターゲット表面の近くに閉じ込めます。これにより、電子がアルゴンガスをイオン化する速度が劇的に向上し、より高密度のプラズマが生成されます。プラズマ密度が高いということは、衝突に使用できるイオンが多くなり、大幅に速い成膜速度につながり、基板の加熱に浪費されるエネルギーが少なくなることを意味します。

反応性スパッタリング

この技術では、窒素や酸素などの反応性ガスが、チャンバー内の不活性アルゴンガスに追加されます。

ターゲット金属原子がスパッタリングされると、基板に向かう途中でこのガスと化学反応を起こします。これにより、純粋な金属ターゲットから窒化チタン(TiN)や二酸化ケイ素(SiO₂)などの化合物膜を直接成膜できます。

トレードオフの理解

スパッタリングは信じられないほど多用途で正確な技術ですが、実際的な応用において重要ないくつかの特定の考慮事項があります。

利点:高融点材料と合金

スパッタリングは、難治性金属や複雑な合金など、蒸着が困難または不可能な材料の成膜に優れています。プロセスは物理的であり熱的ではないため、合金ターゲットの元の化学量論が成膜に正確に複製されます。

利点:膜の品質

スパッタ膜は通常、高密度で密着性が高く、広い領域にわたって均一であるため、光学やエレクトロニクスの要求の厳しい用途に最適です。

制限:成膜速度

マグネトロンスパッタリングは非常に効率的ですが、基本的なスパッタリング方法は、熱蒸着などの他の技術と比較して遅い場合があります。このプロセスは、厚いバルクコーティングを作成するよりも、薄膜を作成するのに最適です。

制限:システムの複雑さ

スパッタリングシステムには、高価な高真空ポンプ、高電圧電源、および正確なガス流量制御装置が必要です。初期投資と運用上の複雑さは、他の代替成膜方法よりも高くなります。

目的に合った正しい選択をする

正しいスパッタリングアプローチの選択は、最終膜の望ましい特性に完全に依存します。

- 一般的な金属の高速成膜を主な焦点とする場合: マグネトロンスパッタリングは、その効率と優れた膜品質により、業界標準です。

- 酸化物や窒化物などの化合物材料の成膜を主な焦点とする場合: 反応性スパッタリングは、純粋なターゲットからこれらの膜をその場で作成するための指定された方法です。

- 複雑な合金の正確な組成を維持することを主な焦点とする場合: スパッタリングは、材料の化学組成を変更することなくターゲットから基板に転送するため、熱的方法よりも優れています。

- 温度に敏感な基板のコーティングを主な焦点とする場合: マグネトロンスパッタリングが好ましいです。その閉じ込められたプラズマは、コンポーネントへの不要な熱の放出を少なくするためです。

スパッタリングを原子スケールの運動量伝達の制御されたメカニズムとして理解することにより、ほぼすべてのアプリケーションで高性能な薄膜を設計するためにその力を効果的に活用できます。

要約表:

| スパッタリングのステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. プラズマ生成 | 電場により不活性ガス(例:アルゴン)をイオン化する。 | 衝突のための高エネルギーイオンの源を作成する。 |

| 2. イオン加速 | 正に帯電したイオンが負に帯電したターゲットに向かって加速する。 | 衝突に必要な運動エネルギーをイオンに与える。 |

| 3. 運動量伝達 | 高エネルギーイオンがターゲットに衝突し、表面原子を放出する。 | 成膜される材料を物理的に剥離する。 |

| 4. 膜成膜 | 放出された原子が真空を移動し、基板上に凝縮する。 | 薄く、均一で、高密度のコーティング層を一層ずつ構築する。 |

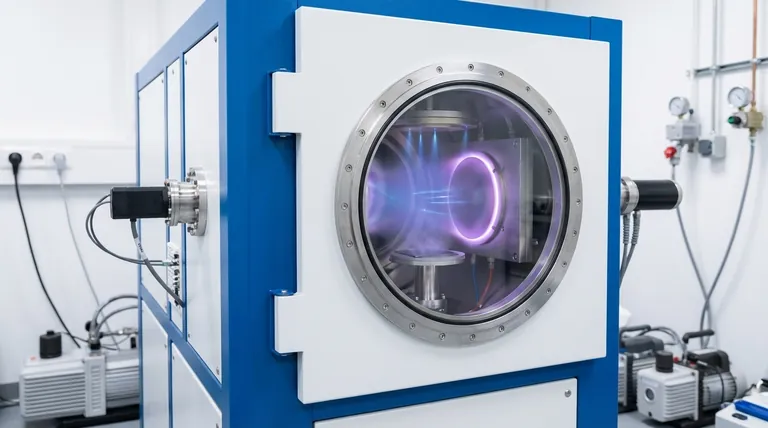

研究室で優れた薄膜を設計する準備はできましたか?

スパッタリングは、半導体、光学、材料研究における高品質で均一なコーティングを作成するための強力な技術です。KINTEKは、お客様の特定の研究室のニーズに合わせて調整された高度なスパッタリング装置と消耗品を提供することを専門としています。当社のソリューションは、最も要求の厳しいプロジェクトに対して、正確な制御、信頼性の高いパフォーマンス、優れた膜品質を保証します。

当社のスパッタリングシステムがお客様の研究開発をどのように強化できるかについて、ぜひご相談ください。今すぐ専門家にお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器