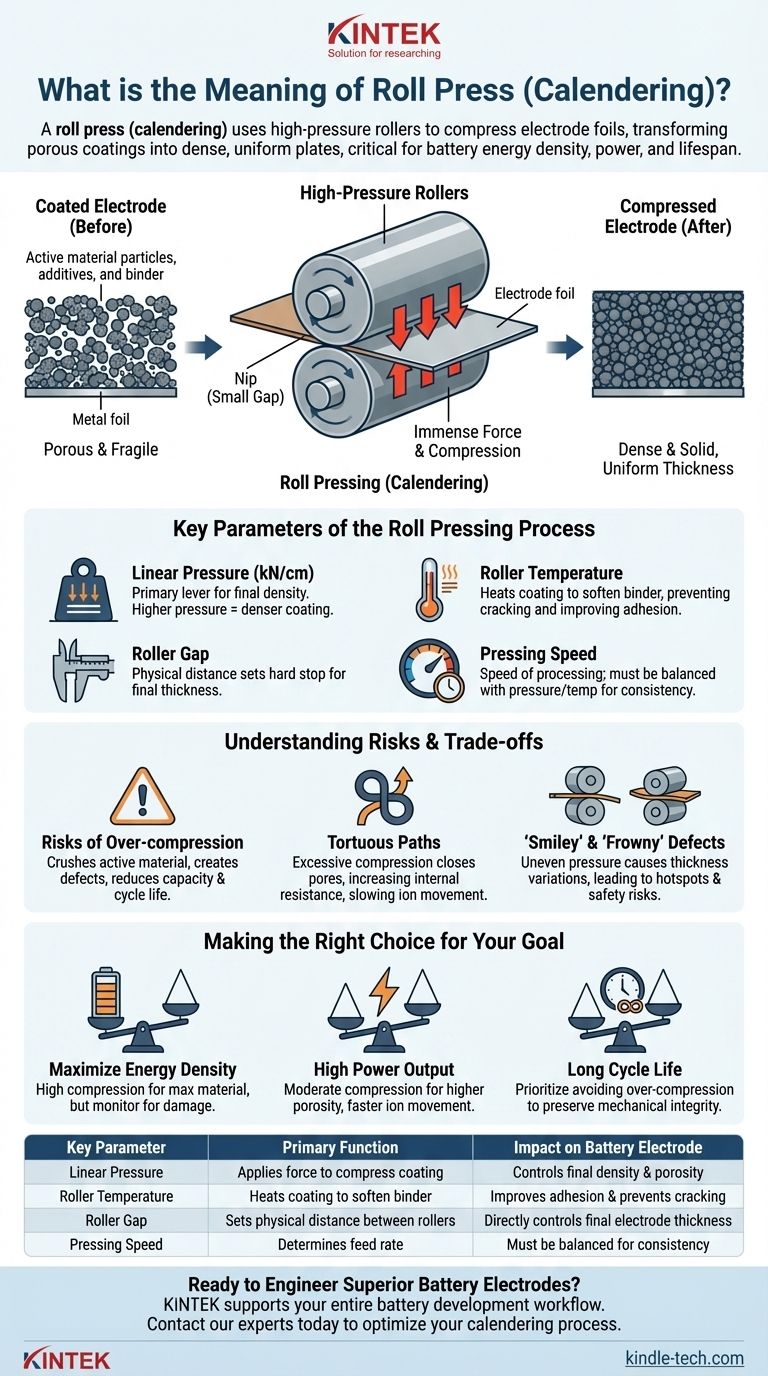

ロールプレスとは、高圧のローラーを使用して材料を正確で均一な厚さと密度に圧縮する機械のことです。バッテリー製造の文脈では、このプロセスはカレンダー加工とも呼ばれ、活物質がコーティングされた後の電極箔に適用される重要な工程です。これは、多孔質で粉末状のコーティングを、高密度の固体シートに変換します。

ロールプレスの中心的な目的は、単に電極を平らにすることではなく、その微細構造を戦略的に設計することです。この単一の工程は、最終的な厚さ、多孔性、活物質の密着性を制御することにより、バッテリーのエネルギー密度、出力能力、および全体的な寿命を直接決定します。

コア機能:粉末から精密シートへ

ロールプレス工程は、現代のリチウムイオンバッテリーの性能目標を達成するために不可欠です。これは、コーティング直後の電極(もろく、電気的特性が最適ではない)を受け取り、セルに組み立てるための準備をします。

基本的な仕組み

ロールプレスは、基本的に、完全に滑らかで非常に重い2つの大きなスチール製ローラーで構成されています。コーティングされた電極箔は、これら2つのローラーの間の狭い隙間であるニップに慎重に供給されます。ローラーによって加えられる巨大な力により、材料が通過する際に圧縮されます。

圧縮が重要な理由

電極コーティング(陽極の銅箔上のグラファイトや、アルミ箔上のNMCなどの正極材)は、最初は活物質粒子、導電性添加剤、およびバインダーの混合物です。このコーティングは多孔質で密度が高くありません。圧縮により、これらの粒子はお互いに、また集電体箔と密着するように押し付けられます。

目標:エネルギー密度の向上

ロールプレスの主な利点は、体積エネルギー密度の大幅な増加です。活物質を圧縮することで、同じ空間により多くの物質を充填できます。これにより電極を薄くすることができ、所定サイズのバッテリー缶内に、より多くの層を積層または巻き付けることが可能になり、結果として容量の高いセルが得られます。

均一性と密着性の確保

2番目の重要な目標は、電極ロールの幅全体と長さにわたって完全に均一な厚さを達成することです。わずかなばらつきでも、充放電中に「ホットスポット」が発生し、早期の劣化や安全上のリスクにつながる可能性があります。また、圧力によりコーティングと金属箔との密着性が向上し、後続の製造工程で剥がれ落ちるのを防ぎます。

ロールプレス工程の主要パラメータ

カレンダー加工工程の最適化には、相互に関連するいくつかの変数の慎重なバランスが必要です。望ましい電極特性を達成するためには、それぞれを正確に制御する必要があります。

線圧 (Linear Pressure)

これはローラーによって加えられる力で、通常はキロニュートン毎センチメートル(kN/cm)で測定されます。これは、電極の最終密度を制御するための主要な調整レバーです。圧力が高ければ高いほど、コーティングは高密度になります。

ローラー温度

ローラーは特定の温度に加熱されることがよくあります。加熱により、コーティング内のポリマーバインダー(PVDFなど)が軟化し、材料がより柔軟になります。これにより、亀裂を生じることなく圧縮でき、集電体箔への密着性が向上します。

ローラーギャップ

2つのローラー間に設定される物理的な距離は、電極の最終厚さを直接制御するハードストップとして機能します。これは、バッテリー製造全般において最も重要な品質管理パラメータの1つです。

プレス速度 (Pressing Speed)

これは電極箔が機械を通過する速度です。結果の一貫性を確保し、欠陥の発生を防ぐために、速度は圧力および温度と慎重に一致させる必要があります。

トレードオフとリスクの理解

ロールプレスは不可欠ですが、繊細なバランス行為です。例えば、最大の密度を追求すると、バッテリー寿命や出力性能など、他のパラメータに悪影響を及ぼす可能性があります。

過圧縮のリスク

圧力が高すぎると、特に陽極に使用される構造化されたグラファイトなど、活物質粒子が物理的に押しつぶされる可能性があります。この機械的損傷は、バッテリーの容量を永続的に低下させ、サイクル寿命を短縮します。

蛇行経路の生成

過度の圧縮は、電極内の微細な孔を塞いでしまう可能性もあります。これらの孔は、リチウムイオンが活物質に移動するために電解液で満たされる必要があり、不可欠です。過度に高密度の電極は、これらのイオンにとって非常に蛇行した経路を作り出し、内部抵抗を劇的に増加させ、バッテリーの急速な充放電能力を損ないます。

「スマイル」と「しかめっ面」の欠陥

幅の広いローラー全体にわたって完全に均一な圧力を維持することは、大きな機械的課題です。圧力下でローラーがわずかに曲がると、電極の中央よりも端の方が厚くなる(「しかめっ面」プロファイル)か、その逆(「スマイル」プロファイル)になり、安全で信頼性の高いセルに必要な均一性が損なわれます。

目標に応じた適切な選択

理想的なロールプレス設定は、バッテリーセルの意図された用途によって完全に決定されます。

- エネルギー密度の最大化が主な焦点の場合: 可能な限り多くの活物質を充填するために高い圧縮率を目指しますが、粒子の損傷の兆候がないかを注意深く監視する必要があります。

- 高出力が主な焦点の場合: イオンが電極内を迅速かつ容易に移動できるように、多孔性を高めに保つために中程度の圧縮を使用します。

- 長いサイクル寿命が主な焦点の場合: 活物質の機械的完全性を数千サイクルの間維持するために、わずかに低い初期密度を受け入れ、過圧縮を避けることを優先します。

結局のところ、ロールプレス工程の習得は、高性能バッテリーセルのエンジニアリングにおける基本的な柱であり、機械パラメータを電気化学的結果に直接変換します。

概要表:

| 主要なロールプレスパラメータ | 主な機能 | バッテリー電極への影響 |

|---|---|---|

| 線圧 | コーティングを圧縮するための力を加える | 最終的な密度と多孔性を制御する |

| ローラー温度 | コーティングを加熱してバインダーを軟化させる | 密着性を向上させ、亀裂を防ぐ |

| ローラーギャップ | ローラー間の物理的な距離を設定する | 最終的な電極の厚さを直接制御する |

| プレス速度 | 電極箔の供給速度を決定する | 一貫性のために圧力/温度とバランスを取る必要がある |

優れたバッテリー電極を設計する準備はできましたか?

ロールプレス工程の習得は、エネルギー密度、出力、サイクル寿命におけるバッテリーの性能目標を達成するための基本です。KINTEKは、正確な電極の研究開発および品質管理に必要な実験装置と消耗品を提供することに特化しています。

当社の専門知識は、お客様のバッテリー開発ワークフロー全体をサポートします。カレンダー加工工程の最適化と、より良いバッテリーの構築を支援する方法について、当社の専門家にご相談いただくには、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 固体電池研究用温間等方圧プレス

- 自動実験用熱プレス機