すべての油圧プレスに共通の「最大PSI」というものはありませんが、作動圧力は設計固有の変数です。一般的な産業用プレスは2,000~10,000 PSI(ポンド/平方インチ)で作動することがありますが、この数値は普遍的な技術的限界ではなく、機械の意図された用途、構成部品、必要な出力力によって決定されます。

理解すべき重要な概念は、プレスが及ぼす力(トン数)は、内部油圧(PSI)とピストンの面積の積であるということです。したがって、プレスのトン数定格に注目することは、内部PSIだけを見るよりも、その能力を測るはるかに実用的な尺度となります。

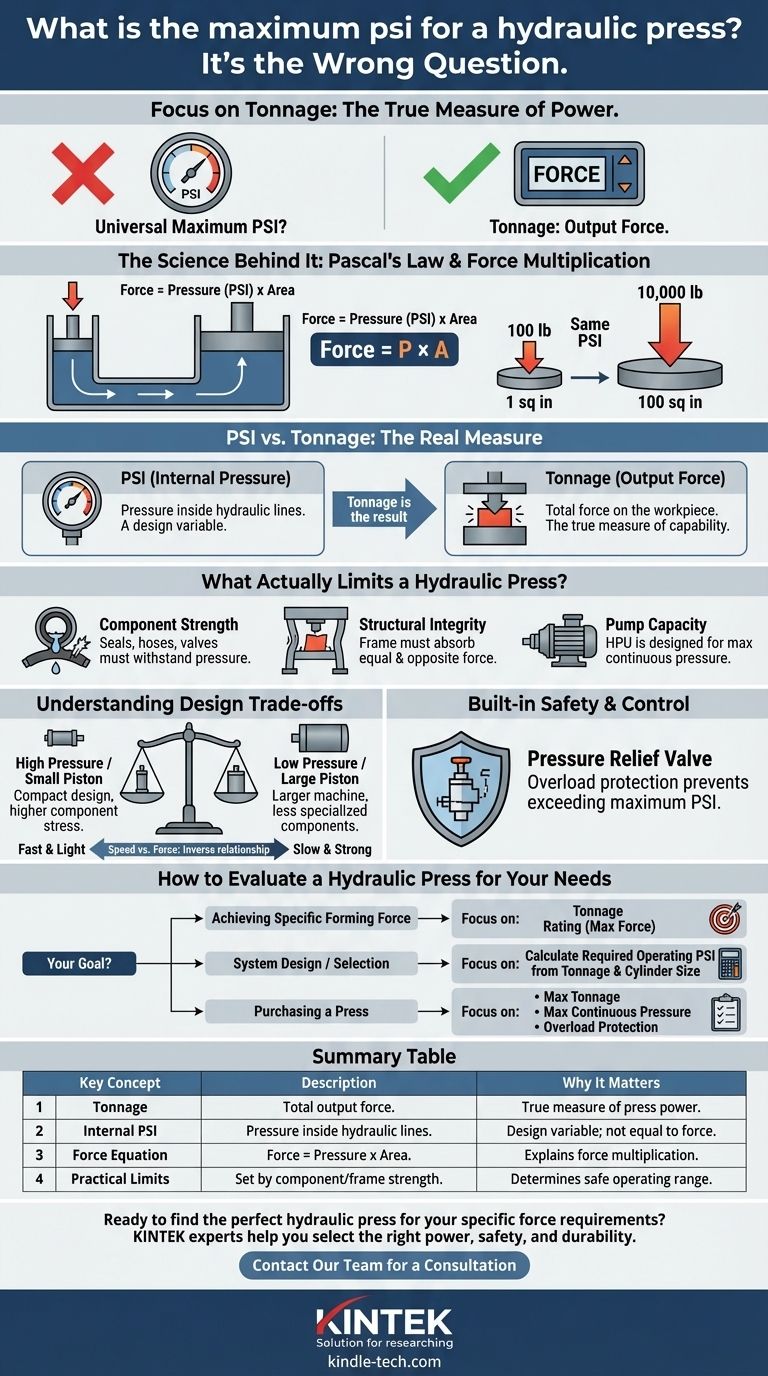

なぜ「最大PSI」が間違った質問なのか

単一の最大PSIで考えることは誤解を招く可能性があります。油圧プレスのパワーは流体力学の基本原理から来ており、これにより幅広い設計が可能になります。

基礎:パスカルの法則

油圧プレスはパスカルの法則に基づいて作動します。これは、密閉された流体に加えられた圧力が、流体のすべての部分および容器の壁に減衰なく伝達される、という法則です。

簡単に言えば、小さなピストンに加わるわずかな力は、作動油中に圧力を発生させます。この圧力はその後、はるかに大きなピストンに作用し、初期の力を大幅に増幅させます。

力 = 圧力 (PSI) × 面積

この方程式が鍵となります。比較的低いPSIのシステムでも、ピストンの表面積が十分に大きければ、莫大な力を生み出すことができます。

PSI 対 トン数:パワーの真の測定基準

システム内の圧力と、それがもたらす力とを区別することが不可欠です。

- PSI(ポンド/平方インチ)は、油圧ラインとシリンダー内部の圧力の測定値です。

- トン数は、プレスがワークピースに及ぼすことができる総出力力です。これは機械のパワーを真に定義する数値です。

20トンのプレスと2,000トンのプレスは、同じ内部PSIで作動している可能性さえあります。出力力の違いは、ピストンのサイズと機械構造の全体的なスケールが大きく異なることに起因します。

油圧プレスの実際の限界は何ですか?

油圧の理論上の限界は非常に高いですが、プレスは複雑なシステムです。その実用的な限界は、設計における最も弱いリンクによって決定されます。

部品の強度

すべての部品はシステムの作動圧力に耐える必要があります。限界は、多くの場合、次の圧力定格によって設定されます。

- シール: ピストンを越えて流体が漏れるのを防ぎます。高圧はシールに多大なストレスをかけ、故障は力の損失や潜在的な安全上の危険につながります。

- ホースと継手: 油圧ホースには特定の最大圧力が定められています。これを超えると破裂する可能性があります。

- シリンダーとバルブ: シリンダー壁と制御バルブは特定の耐力に基づいて設計されています。この限界を超えると、壊滅的な故障のリスクがあります。

構造的完全性

プレスのフレームは、ラムによって発生する反作用の力を安全に吸収する必要があります。100トンの定格を持つプレスは、その力を受け止めて変形や破損しないフレームを持っている必要があります。定格トン数を超えてプレスを使用すると、フレームに永久的な損傷を与える可能性があります。

ポンプの能力

油圧パワーユニット(HPU)はプレスの心臓部です。ポンプは最大圧力と特定の流量を発生するように設計されています。一部のポンプはより高い圧力に急上昇することがありますが、その連続定格が真の作動限界となります。

トレードオフの理解

エンジニアは、競合する要因のバランスを取りながら、意図された用途に基づいて特定の設計上の選択を行います。

圧力 対 ピストンサイズ

特定のトン数要件に対して、設計者は高圧/小ピストンシステムか、低圧/大ピストンシステムのいずれかを選択できます。

- 高圧システム: よりコンパクトなシリンダーと小さな設置面積を可能にします。ただし、ストレスに対処するために、より堅牢で高価な部品(シール、ホース、バルブ)が必要です。

- 低圧システム: 同じ力を得るためにより大きく、重いシリンダーが必要です。部品は専門的でなくなるかもしれませんが、機械全体ははるかに大きくなる可能性があります。

速度 対 力

プレスのラムの速度は、ポンプからの流体の流量によって決まります。速度と力の間には逆の関係があることがよくあります。プレスは、低速で非常に高い力を出すように、または高速で低い力を出すように設計できます。

組み込みの安全性と制御

最新の油圧プレスには、過負荷保護機能が組み込まれています。圧力リリーフバルブは、システムが設計上の最大PSIを超えるのを自動的に防ぎ、機械とオペレーターの両方を保護します。この機能により、過負荷時に壊滅的に故障する可能性のある機械式プレスと比較して、非常に安全になります。

ニーズに合わせて油圧プレスを評価する方法

「最大PSI」を探すのではなく、目標に合った特定の指標に焦点を当ててください。

- 特定の成形力を達成することが主な焦点である場合: プレスのトン数定格が最も重要な仕様です。これは、機械がワークピースに適用できる最大力を示します。

- システム設計または部品選定が主な焦点である場合: 必要なトン数と希望するシリンダーサイズから逆算して、必要なシステム作動PSIを計算する必要があります。

- プレス機の購入が主な焦点である場合: メーカーのデータシートで最大トン数と最大連続作動圧力を確認し、過負荷保護などの認定された安全機能が備わっていることを確認してください。

油圧プレスの真の能力の尺度である、アプリケーションに必要な出力力に焦点を当ててください。

要約表:

| 主要な概念 | 説明 | 重要性 |

|---|---|---|

| トン数 | ワークピースに及ぼされる総出力力(例:20トン)。 | アプリケーションにおけるプレスのパワーと能力の真の尺度。 |

| 内部PSI | 油圧ラインとシリンダー内部の圧力。 | 設計変数。高PSIが必ずしも高力ではない。 |

| 力の方程式 | 力 = 圧力 (PSI) × ピストン面積 | プレスがどのように力を増幅させるかを説明し、トン数はその結果である。 |

| 実用的な限界 | 部品の強度(シール、ホース)と構造フレームによって設定される。 | 安全な作動範囲を決定し、機械の故障を防ぐ。 |

特定の力要件に最適な油圧プレスをお探しですか?

KINTEKでは、お客様の正確なトン数と用途のニーズに合わせて調整された油圧プレスを含む、堅牢な実験装置の提供を専門としています。当社の専門家が、単なるPSIの数値を超えて、お客様の研究室に適したパワー、安全機能、耐久性を持つプレスを選定するお手伝いをいたします。

今すぐ当社のチームにご連絡いただき、パーソナライズされたコンサルテーションを受けて、KINTEKのソリューションがどのように生産性と安全性を向上させるかをご確認ください。

ビジュアルガイド

関連製品

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- シングルパンチ式電動打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 単一パンチ手動打錠機 TDP打錠機

よくある質問

- 油圧フロアプレスは何に使われますか?産業およびラボ用途のための多用途ツール

- 圧縮成形と射出成形の違いを3つ挙げてください。あなたのプロジェクトに合った適切なプロセスを選択しましょう

- KBrペレットを観察用に準備するにはどうすればよいですか?鮮明なFTIRスペクトルを得るための決定版メソッドを習得しましょう

- 油圧プレス機の構成要素は何ですか?主要部品と機能のガイド

- ISO 46油圧作動油の温度範囲はどのくらいですか?システムの性能と寿命を最適化する

- 鍛造プレスのサイズとは?鍛造のニーズに合わせてトン数と設置面積を調整する

- プレス機の力をどのように測定しますか?ダイレクトロードセル測定でトン数を正確に監視する

- LGPS電解質製造における実験室用油圧プレスの役割は何ですか?SSBのコールドプレスをマスターする