本質的に、射出成形プロセスは、溶融材料を高圧で金型に押し込む4段階のサイクルです。通常、プラスチックペレットである原材料は溶融され、閉じた金型に射出され、固化するまで冷却され、最終製品として突き出されます。このサイクルは迅速に繰り返され、大量生産に非常に効率的な方法となっています。

射出成形を理解する鍵は、単なる一連のステップとしてではなく、高圧・高速の変換サイクルとして捉えることです。温度、圧力、時間の相互作用を習得することが、最終製品の品質、速度、コストを決定します。

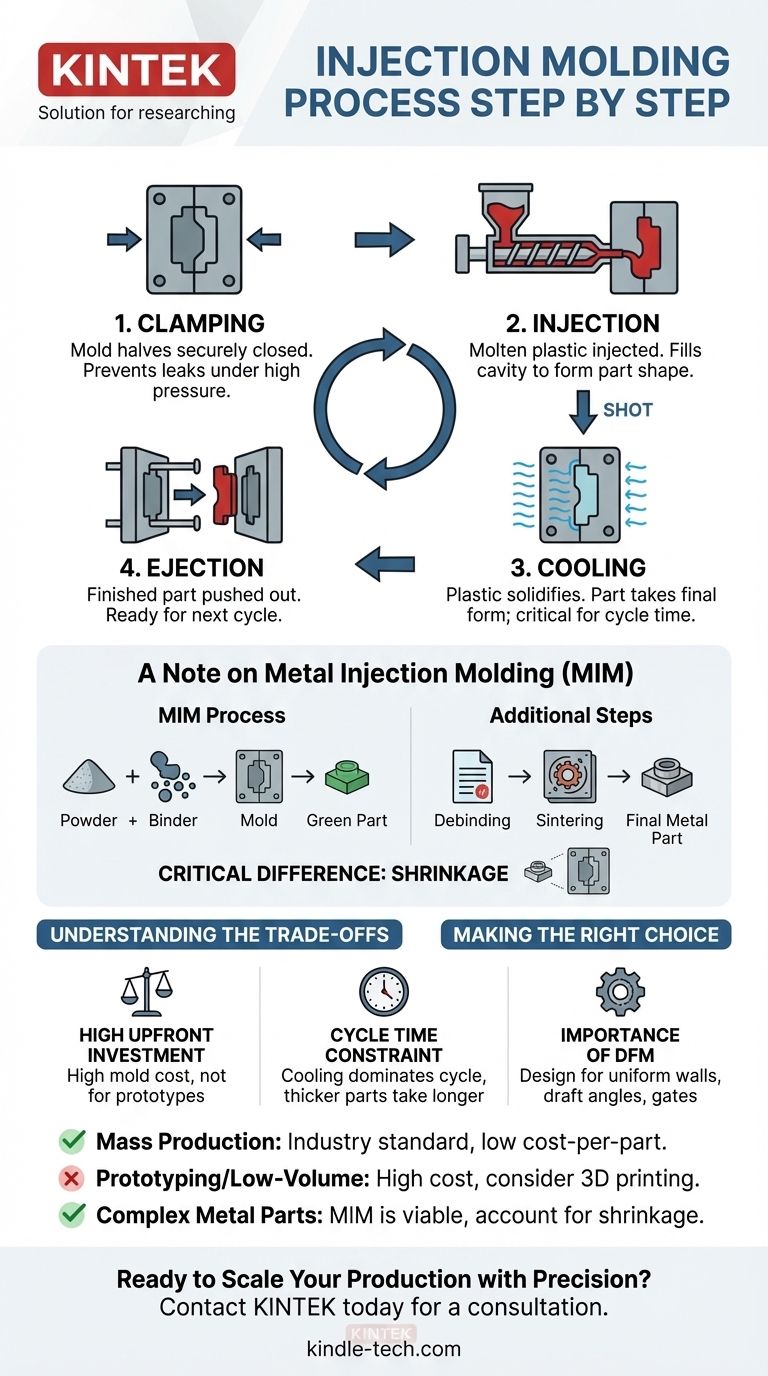

射出成形の4つの主要段階

プロセス全体は、高度に制御された自動化されたサイクルです。バリエーションはありますが、これら4つの段階は、生のプラスチックペレットを精密な固体部品に変える基本的なメカニズムを表しています。

ステージ1:型締め

材料が射出される前に、金型工具の2つの半分をしっかりと閉じる必要があります。強力な型締めユニットが、金型半分を巨大な力で押し合わせます。

この力は、射出段階の高圧に対して金型を密閉し、溶融材料が漏れ出すのを防ぐために不可欠です。漏れは「バリ」として知られる欠陥を引き起こします。

ステージ2:射出

金型がしっかりと閉じられたら、生のプラスチックペレットがホッパーからバレルに供給されます。バレル内では、回転するスクリューとヒーターバンドが連携してプラスチックを溶融・混合します。このプロセスは可塑化と呼ばれます。

十分な溶融プラスチックがバレルの前部に蓄積されると、スクリューがプランジャーのように前方に押し出されます。この動作により、「ショット」として知られる材料が高速度・高圧で金型キャビティに射出されます。

ステージ3:冷却

溶融プラスチックが金型を満たすとすぐに、金型の内部表面に接触することで冷却が始まります。この段階で、プラスチックは固化し、部品の最終的な形状を取ります。

冷却段階は、サイクル全体の中で最も長い部分であることがよくあります。必要な時間は、プラスチックの種類、部品の肉厚、金型の冷却チャネルの設計によって異なります。

ステージ4:突き出し

部品が十分に冷却された後、型締めユニットが金型を開きます。通常、ピンまたはプレートを使用する突き出し機構が、固化した部品を金型キャビティから押し出します。これで機械は次のサイクルを開始する準備が整います。

金属射出成形(MIM)に関する注意点

プラスチック成形と金属射出成形(MIM)を区別することが重要です。最初のステップは似ていますが、全体的なプロセスは根本的に異なります。

MIMプロセス

MIMでは、微細な金属粉末がポリマーバインダーと混合されて原料が作られます。この混合物は、プラスチックと同様に金型に射出されます。

しかし、金型から出てくる「グリーンパーツ」は、その後2つの追加ステップを経る必要があります。それは、ポリマーバインダーが除去される脱脂と、金属粒子が融合して緻密化するために部品が高温に加熱される焼結です。

決定的な違い:収縮

焼結中、バインダーによって残された空隙が除去されるため、金属部品は大幅に収縮します。このため、MIM金型は、この予測可能な収縮を考慮して、目的の最終部品よりも比例して大きく設計する必要があります。

トレードオフの理解

射出成形は強力な技術ですが、すべての問題に適した解決策ではありません。その固有のトレードオフを理解することは、適切な製造決定を下す上で不可欠です。

高額な初期投資

参入の主な障壁は、金型工具自体のコストです。これらの硬化鋼製工具は複雑で加工に費用がかかり、しばしば数万ドル以上かかります。このため、試作品や非常に小規模な生産では、このプロセスは経済的ではありません。

サイクルタイムの制約

1サイクルの合計時間は、生産速度、ひいては部品あたりのコストを決定します。冷却段階はサイクルタイムにおいて最も重要な要素であり、肉厚の部品は製造に時間がかかり、コストも高くなります。

製造性設計(DFM)の重要性

部品は射出成形プロセス専用に設計する必要があります。均一な肉厚、抜き勾配(簡単に突き出しできるようにわずかにテーパーをつけること)、ゲート(プラスチックがキャビティに入る場所)の配置などの要素は、欠陥を回避し、成功した結果を確実にするために不可欠です。

プロジェクトに最適な選択をする

このガイダンスを利用して、射出成形があなたの目標と一致するかどうかを判断してください。

- 最終製品の大量生産が主な焦点である場合:射出成形は業界標準であり、初期の金型投資が回収されれば、部品あたりのコストは非常に低くなります。

- 試作品または少量生産が主な焦点である場合:金型のコストが高いため、射出成形は不向きです。3Dプリンティングやウレタン鋳造などの代替案を検討してください。

- 複雑な金属部品を大量に製造することが主な焦点である場合:金属射出成形(MIM)は実行可能で強力な選択肢ですが、その独自の後処理ステップと設計における収縮を考慮する必要があります。

最終的に、射出成形を選択することは、大規模な製造へのコミットメントです。

要約表:

| 段階 | 主な動作 | 目的 |

|---|---|---|

| 1. 型締め | 金型半分がしっかりと閉じられる。 | 高圧下での漏れや欠陥を防ぐ。 |

| 2. 射出 | 溶融プラスチックが金型に射出される。 | キャビティを満たし、部品形状を形成する。 |

| 3. 冷却 | プラスチックが金型内で固化する。 | 部品が最終形状を取り、サイクルタイムに不可欠。 |

| 4. 突き出し | 完成した部品が金型から押し出される。 | サイクルを完了し、機械を次のショットに備えさせる。 |

精密な生産で規模を拡大する準備はできていますか?

射出成形プロセスを理解することは最初のステップです。それを成功させるには、適切な設備と専門知識が必要です。KINTEKでは、射出成形のような高度な製造プロセスをサポートする高性能ラボ機器と消耗品を専門としています。

サイクルタイムの最適化、材料の選択、生産のスケールアップのいずれにおいても、当社のチームは信頼できるソリューションを提供するためにここにいます。お客様の製造効率と製品品質を向上させる方法について話し合いましょう。

今すぐKINTEKにお問い合わせください。コンサルティングを通じて、お客様のラボと生産ニーズに合った適切なツールを見つけてください。

ビジュアルガイド