撹拌槽における熱伝達とは、槽の内容物と外部の熱源またはシンクとの間で熱エネルギーが制御された交換のことです。このプロセスは、化学反応、晶析、または混合操作の温度を管理するために不可欠です。通常、槽を囲むジャケット内または内部コイルを通して流れる加熱または冷却媒体を使用して達成されますが、撹拌機が熱交換の速度を決定する上で最も重要な役割を果たします。

攪拌槽における熱伝達の有効性は、加熱流体または冷却流体の温度だけで決まるわけではありません。これは基本的に撹拌機によって制御され、撹拌機は槽壁の絶縁流体層を破壊するために必要な乱流を生成し、それによってプロセス全体の効率を決定します。

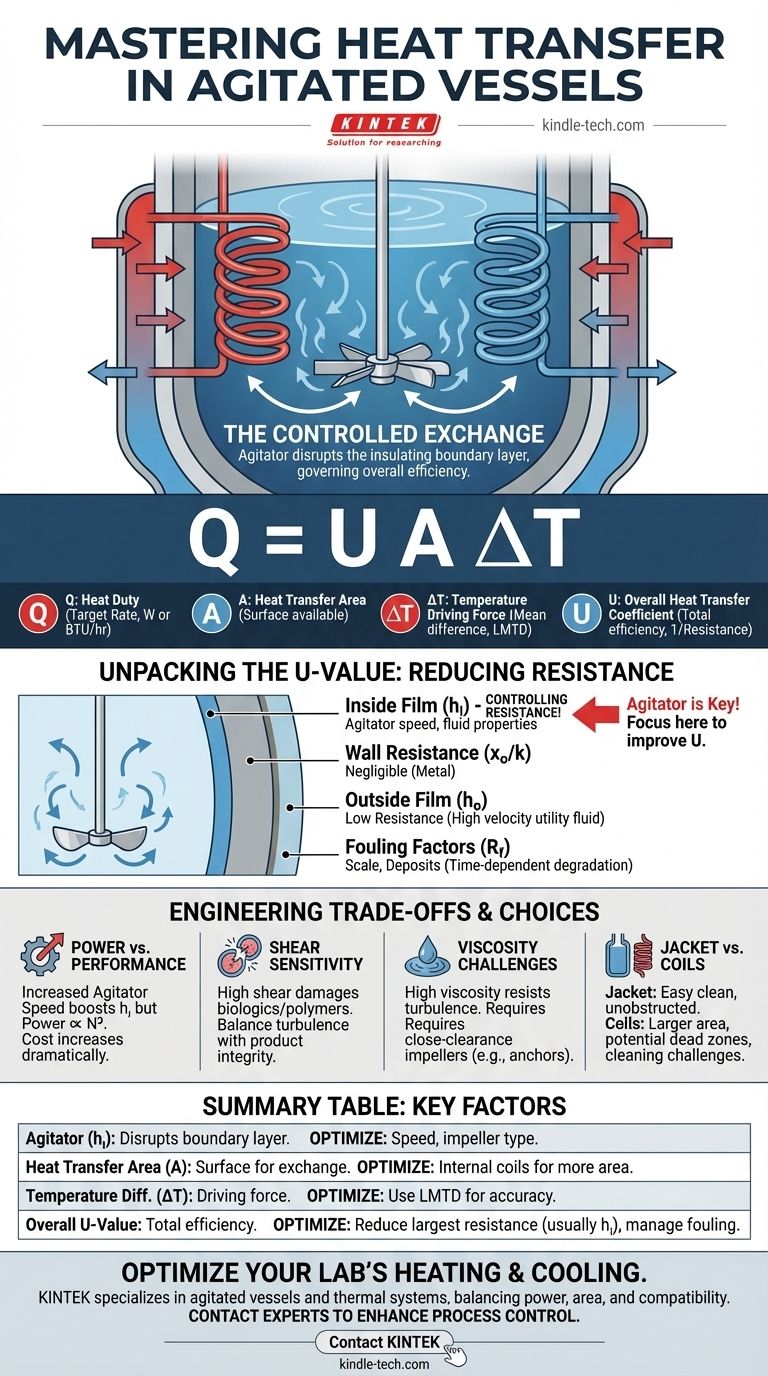

基本方程式:Q = U A ΔT

熱伝達を理解し制御するために、私たちは中心的な工学方程式に頼ります。この方程式の各変数は、望ましい結果のために設計できるシステムの異なる側面を表します。

Q:熱負荷(Heat Duty)

Qは、ワット(W)やBTU/hrなどの単位で測定される、必要な熱伝達速度を表します。これがあなたのプロセスの目標です。反応物を特定の温度に加熱する場合でも、発熱反応によって生成された熱を除去する場合でも、目標を達成するために単位時間あたりに追加または除去する必要があるエネルギー量です。

A:伝熱面積(Heat Transfer Area)

Aは、熱交換のために利用可能な物理的な表面積です。これは、加熱/冷却ジャケットと接触している槽壁の表面積、または内部コイルの総表面積です。特定の槽の場合、面積はほぼ固定されていますが、ジャケットと内部コイルのどちらを選択するかは重要な設計上の決定となります。

ΔT:温度駆動力(Temperature Driving Force)

ΔT、または平均温度差は、熱伝達の駆動力です。時間とともに温度が変化するプロセス(バッチ加熱など)の場合、対数平均温度差(LMTD)を使用します。これは、プロセス流体とユーティリティ流体の入口と出口における温度差を正確に平均化し、熱駆動力の真の表現を提供します。

U:総括伝熱係数(Overall Heat Transfer Coefficient)

Uは総括伝熱係数です。これは方程式の中で最も複雑で重要な変数であり、バルクプロセス流体とバルクユーティリティ流体間の熱流に対する全抵抗を定量化します。U値が高いほど、抵抗が少なく、熱伝達が効率的であることを意味します。

総括伝熱係数(U)の内訳

熱伝達に対する全体的な抵抗(Uの逆数、つまり1/U)は、直列に並んだいくつかの個々の抵抗の合計であり、電気抵抗と非常によく似ています。熱伝達を改善するには、連鎖の中で最大の抵抗を特定し、それを減らす必要があります。

内部膜係数(hᵢ)

この係数は、槽の内壁に付着しているプロセス流体の薄く静的な層の熱抵抗を表します。撹拌槽では、これがほとんどの場合、制御抵抗となります。

撹拌機の主な役割は、この「境界層」を破壊する乱流とせん断力を発生させ、それを薄くし、その抵抗を劇的に減少させることです。したがって、hᵢの値は、撹拌速度、インペラの種類、および流体特性(粘度、密度、熱伝導率)の直接的な関数となります。

壁の抵抗(xₒ / k)

これは、槽壁の物理的な材料自体が提供する抵抗です。標準的な金属製の槽(ステンレス鋼など)では、熱伝導率(k)が高く、壁の厚さ(xₒ)が比較的小さいため、この抵抗は流体膜に比べて無視できるものとなります。

外部膜係数(hₒ)

これは、ジャケット内またはコイルの外部にある流体膜の抵抗を表します。蒸気、熱油、冷却水などのユーティリティ流体は、乱流を促進するために通常高い速度で送液されるため、この抵抗は内部膜抵抗(hᵢ)よりも著しく小さくなることがよくあります。

汚れ係数(Fouling Factors, R_f)

時間の経過とともに、堆積物、スケール、または製品の蓄積が、内部または外部の伝熱面に形成されることがあります。この汚れは熱抵抗の層を追加します。設計では、エンジニアは機器の寿命を通じて予想される性能低下を考慮するために「汚れ係数」を含め、システムが完全にきれいでない場合でも機能するようにします。

トレードオフの理解

熱伝達の最適化は、すべての変数を最大化するという単純な問題ではありません。それは、競合する工学的および経済的要因のバランスを取ることを伴います。

撹拌動力 対 性能

撹拌速度を上げると乱流が増加し、内部膜係数(hᵢ)が向上します。しかし、撹拌モーターが必要とする動力は、その速度の3乗に比例して増加します(動力 ∝ N³)。これは、熱伝達性能のわずかな向上が、エネルギー消費と運用コストの劇的な増加を要求することを意味します。

せん断感受性

特にバイオテクノロジーやポリマー製造における多くの最新のプロセスでは、せん断感受性の高い材料が関与します。熱伝達に優れている高速で乱流の混合は、デリケートな細胞を破壊したり、長鎖分子を分解したりして製品を台無しにする可能性があります。このような場合、熱伝達の目標は、製品の機械的限界とバランスを取る必要があります。

粘度の課題

高粘度の流体は熱伝達にとって非常に困難です。それらは乱流の流れに抵抗し、槽壁に厚い絶縁境界層を形成し、標準的な撹拌機ではそれを破壊するのが非常に困難になります。その結果、内部膜係数(hᵢ)が極端に低くなり、性能が悪くなります。

ジャケット 対 内部コイル

ジャケットはシンプルで清掃が容易であり、最適な混合のために槽内部を妨げません。しかし、熱伝達面積/体積比が比較的低く、大型の槽ではボトルネックになります。

内部コイルは、同じ槽体積に対してはるかに大きな伝熱面積を提供し、はるかに迅速な加熱または冷却を可能にします。ただし、清掃が難しく、適切に設計されていないと混合パターンに「デッドゾーン」を作成する可能性があります。

プロセスに最適な選択をする

熱伝達へのアプローチは、プロセス流体の特定の要求と運用目標によって決定されなければなりません。

- 低粘度流体の急速な加熱/冷却が主な焦点の場合: 高速インペラ(例:タービン)で乱流を生成することを優先し、利用可能な伝熱面積を最大化するために内部コイルの使用を検討してください。

- 高粘度製品の取り扱いが主な焦点の場合: アンカーやヘリカルリボンなどの近接クリアランスインペラを使用し、槽壁から絶縁境界層を物理的にこすり落として熱伝達を確実にします。

- せん断感受性の高い材料の処理が主な焦点の場合: 大径の低速インペラを採用し、高速インペラの先端で見られる激しいせん断力を発生させることなく、バルク流体の動きと温度均一性を促進します。

- 長期的な運用効率が主な焦点の場合: 現実的な汚れ係数でシステムを設計し、清掃とメンテナンスの実用的な必要性と性能のバランスを取るジャケットまたはコイル構成を選択します。

結局のところ、撹拌槽における熱伝達をマスターするということは、伝熱面における流体ダイナミクスを制御するようにシステムを意図的に設計することを意味します。

要約表:

| 主要因 | 熱伝達における役割 | 最適化の方法 |

|---|---|---|

| 撹拌機 (hᵢ) | 壁の絶縁流体層を破壊する(制御抵抗) | 速度を上げる(乱流);適切なインペラタイプを選択する |

| 伝熱面積 (A) | エネルギー交換のための表面積(ジャケット/コイル) | より大きな面積のために内部コイルを使用する;単純さのためにジャケットを使用する |

| 温度差 (ΔT) | 熱流の駆動力 | バッチプロセスの正確な計算のためにLMTDを使用する |

| 全体U値 | システム全体の効率(1/U = 抵抗の合計) | 最大の抵抗(通常hᵢ)を減らす;汚れを管理する |

適切な装置で研究室の加熱および冷却プロセスを最適化しましょう。

精密な化学反応の管理、高粘度材料の取り扱い、せん断感受性の高い生物学的製剤の処理のいずれであっても、効果的な熱伝達は結果にとって極めて重要です。KINTEKは、優れた熱性能のために設計された撹拌槽や加熱/冷却システムを含む、ラボ用機器および消耗品の専門メーカーです。

特定のアプリケーションに合わせて、撹拌動力、伝熱面積、材料適合性のバランスを取るシステムを選択できるようお手伝いします。これにより、効率を確保し、製品の完全性を保護します。

プロセス制御の強化の準備はできましたか? 当社の専門家にご相談ください、お客様の研究室のニーズについてお話ししましょう。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- スーパー密閉電解電気化学セル

- 高低温恒温反応用20L加熱冷却循環器(冷却水浴循環器)

- 反応浴用恒温加熱循環器 水槽 チラー 循環器