高速焼結は、ジルコニアの多孔質でチョーク状の状態から高密度で高強度のセラミックへの転換を劇的に加速します。主な効果は、従来の数時間かかるプロセスを1時間未満に短縮し、必要な材料の緻密化と強度を短時間で達成することです。これは、非常に急速な加熱および冷却サイクルによって実現されます。

高速焼結の核となる効果は、処理時間の劇的な短縮です。しかし、この速度は重要なトレードオフをもたらします。均一な加熱と冷却を保証するためにプロセスを正確に制御する必要があり、これは従来の、より遅い方法で得られる密度、強度、構造的完全性を達成するために不可欠です。

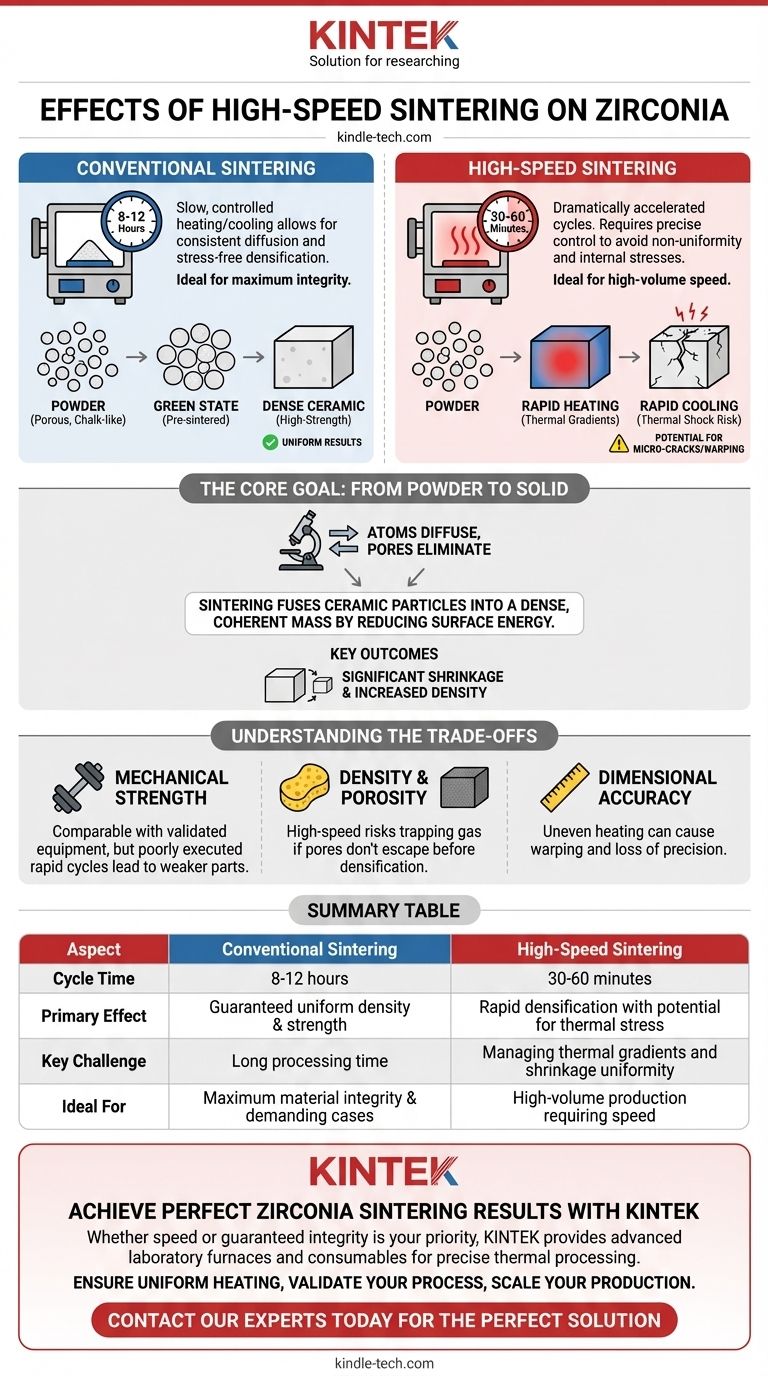

焼結の目的:粉末から固体へ

焼結は、ジルコニアに最終的で堅牢な特性を与える基本的なプロセスです。従来のプロセスを理解することが、それを加速する効果を把握するための鍵となります。

焼結とは?

焼結とは、セラミック粒子を固体で一貫性のある塊に融合させる熱処理です。これは、材料の融点未満の熱を適用することにより達成され、個々の粒子が互いに結合するようにします。

この重要なステップにより、予備焼結された「グリーンステート」のジルコニアが、機能的な荷重支持材料に変換されます。最終的な機械的特性は、この段階の成功によってほぼ完全に決定されます。

微視的な変化の役割

微視的なレベルでは、焼結は微細な粉末粒子の表面エネルギーを低減することによって促進されます。これらの小さな粒子の高い表面積は、それらが結合するための強力な動機となり、システムの全体的なエネルギーを減少させます。

このプロセス中に、原子が粒子の境界を越えて拡散し、それらの間の空隙(気孔)を埋めます。この材料移動が、物体をより高密度でより強くするものです。

主な結果:密度と収縮

焼結の最も目に見える効果は、気孔が占めていた空間がなくなることによる大幅な収縮です。

この気孔率の減少は、直接的に密度の増加につながります。適切に焼結されたジルコニア部品には内部の空隙がほとんどなくなり、これは高い機械的強度と破壊抵抗にとって不可欠です。

高速サイクルが与える影響

高速焼結は、従来の焼結と同じ最終結果を、より短い時間枠で達成することを目指します。この加速は材料に直接的な影響を与えます。

時間的要因

最も重要な効果は、サイクルタイムの劇的な短縮です。従来の焼結プロセスは8〜12時間かかることがありますが、高速サイクルはわずか30〜60分で完了できます。これは、歯科医院などの製造環境において、生産性の大きな向上をもたらします。

急速加熱の課題

この速度を達成するためには、炉はジルコニアを非常に速く加熱する必要があります。これが完璧に管理されない場合、材料の表面と中心との間に大きな温度差が生じる可能性があります。

この熱勾配は、中心部での焼結が不完全になり、結果として弱く、密度の低い最終製品につながる可能性があります。

熱衝撃のリスク

冷却段階も同様に重要です。急速な冷却は、セラミック構造に内部応力を導入する可能性があります。

極端な場合には、これが熱衝撃を引き起こし、目に見えなくても材料の長期的な耐久性と構造的完全性を損なう微小な亀裂を引き起こす可能性があります。

速度のトレードオフの理解

高速焼結は効果的ですが、妥協がないわけではありません。プロセスの成功は、装置の品質とジルコニア材料の特定の配合に完全に依存します。

機械的強度

検証済みの装置と材料を使用して正しく実行された場合、高速焼結は従来の焼結方法で達成されるものと同等の機械的強度を持つジルコニアを生成できます。しかし、不適切に実行された高速サイクルは、不適切な従来サイクルよりも、より弱い部品をもたらす可能性がはるかに高いです。

密度と気孔率

気孔率を排除するという主な目標は変わりません。高速サイクルでの課題は、材料がそれらの周りで完全に緻密化する前に、気孔内に閉じ込められたガスが逃げるのに十分な時間を許容することです。最新の高品質ジルコニアブロックは、この急速な緻密化を促進するように配合されています。

寸法の精度

収縮はプロセスの避けられない計算された部分です。高速焼結の主なリスクは、不均一な加熱による不均一な収縮です。これは反りや精度の損失につながる可能性があり、歯科用クラウンやブリッジなど、正確な寸法を必要とする用途では重大な欠陥となります。

用途に応じた適切な選択

適切な焼結方法の選択は、速度の必要性と材料の品質および一貫性への要求とのバランスを取ることに依存します。

- 主な焦点が最大の生産速度である場合: 高速焼結が明確な選択肢ですが、これらの高速サイクルで連携するように特別に設計および検証された炉とジルコニア材料を使用する必要があります。

- 最も要求の厳しいケースで絶対的な材料の完全性が主な焦点である場合: 従来の低速焼結は、均一で応力のない結果を保証するためのゴールドスタンダードであり続けますが、最新技術により品質の差は縮まっています。

- 欠けや破断などの一貫性のない結果を経験している場合: 最初のステップは、炉の高速サイクルが完全に調整されていること、および使用しているジルコニアがメーカーによってそのサイクルに明示的に承認されていることを確認することです。

結局のところ、成功する高速焼結は、材料、装置、プロセスが調和して機能するように検証された、正確に制御されたシステムに依存します。

要約表:

| 側面 | 従来焼結 | 高速焼結 |

|---|---|---|

| サイクルタイム | 8〜12時間 | 30〜60分 |

| 主な効果 | 均一な密度と強度の保証 | 熱応力の可能性がある急速な緻密化 |

| 主な課題 | 長い処理時間 | 熱勾配と収縮の均一性の管理 |

| 理想的な用途 | 最大の材料の完全性と要求の厳しいケース | 速度を必要とする大量生産 |

KINTEKで完璧なジルコニア焼結結果を達成

ラボが高速焼結の速度を優先するか、従来のサイクルの保証された完全性を優先するかにかかわらず、適切な装置が不可欠です。KINTEKは、正確な熱処理のために設計された高度なラボ用炉と消耗品を専門としています。

当社は、歯科医院や材料科学者が次のことを実現するためのソリューションを提供します。

- 均一な加熱の確保:正確に制御された炉により、内部応力や微小な亀裂を防ぎます。

- プロセスの検証:連携して一貫した高強度の結果をもたらすように検証された装置と材料を使用します。

- 生産のスケールアップ:ジルコニア部品の最終的な品質を犠牲にすることなく、スループットを向上させます。

焼結の課題がラボの可能性を制限しないようにしてください。 当社のフォームから今すぐ専門家にお問い合わせいただき、お客様の特定のジルコニア材料と用途の要件に最適な焼結ソリューションを見つけてください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- スパークプラズマ焼結炉 SPS炉

- 実験室用脱脂・予備焼結用高温マッフル炉