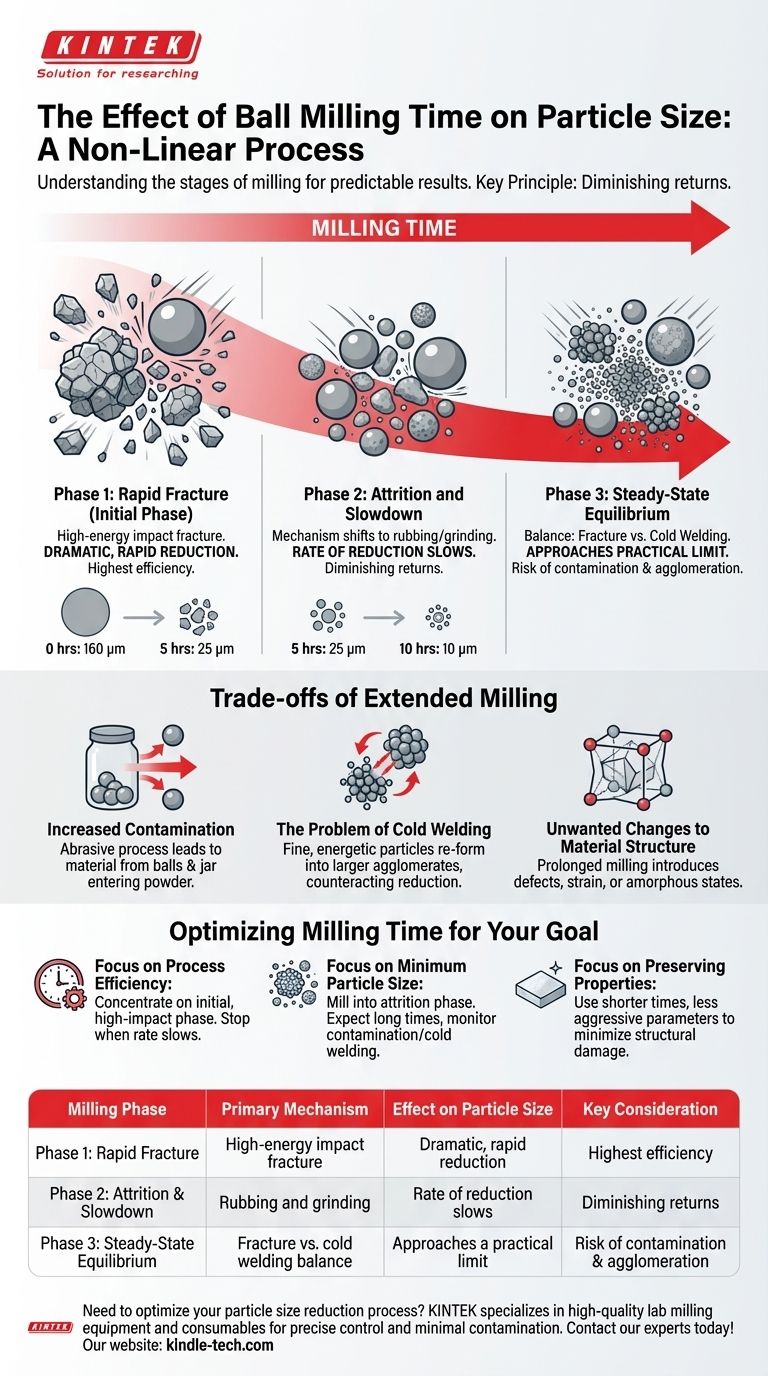

簡潔に言えば、ボールミリング時間を増やすと粒度は徐々に減少しますが、この効果は線形ではありません。最も劇的なサイズ低減はミリングの初期段階で起こります。時間が経つにつれて、低減速度は著しく低下し、実用的な限界に近づきます。例えば、最初の5時間のミリングで粒子が160μmから25μmに減少するかもしれませんが、次の5時間ではさらに10μmまでしか減少しないかもしれません。

理解すべき核心的な原則は、ボールミリングは収穫逓減のプロセスであるということです。最大の効率は最初の数時間に見られ、その後はミリング時間が長くなるほど得られる利益は徐々に小さくなり、潜在的な負の副作用が生じる可能性があります。

粒度低減のメカニズム

結果を制御するためには、ミリングプロセスの異なる段階を理解する必要があります。時間とサイズの関係は、粒子が粉砕媒体とどのように相互作用するかのメカニズムの変化によって支配されます。

フェーズ1:急速破砕

初期段階では、粉末は大きく、しばしば脆い粒子で構成されています。ミリングボールからの高エネルギー衝撃は、粒子の破砕強度を容易に超えます。

この段階は、急速かつ効率的なサイズ低減によって特徴付けられます。各衝突は、大きな粒子を多くの小さな粒子に効果的に粉砕します。これは、最も顕著な変化が起こる最初の1〜5時間の期間に見られます。

フェーズ2:摩耗と減速

粒子が小さくなり、数が増えるにつれて、プロセスの性質が変化します。単一のボール衝撃からのエネルギーは、少数の大きな粒子ではなく、多くの微細な粒子に分散されるようになります。

主要なメカニズムは、破砕から摩耗(摩擦と研削)へと移行します。これはサイズ低減の効率がはるかに低い方法であり、初期段階後に速度が劇的に低下する理由です。

フェーズ3:定常状態の平衡

最終的に、プロセスは平衡点に達します。ミルによって供給されるエネルギーは、粒子を破砕するのに十分なだけになりますが、新しく生成された高反応性の表面も互いに再溶接し始めます。

この粒子破砕と冷間溶接のバランスは、特定のミリング条件下で達成できる粒度の実用的な下限を設定します。この点を超えてミリングしても、それ以上のサイズ低減はほとんど、あるいはまったく得られません。

長時間のミリングのトレードオフを理解する

単にミルを長く稼働させることが常に最善の戦略であるとは限りません。最終的な材料の品質に影響を与える可能性のある関連するトレードオフに注意することが重要です。

汚染の増加

ミリングプロセスは本質的に研磨性です。ミリング時間が長くなると、粉砕媒体(ボール)とジャー壁との接触と摩耗が増加します。

これは必然的に、ボールやジャーの材料による粉末の汚染の増加につながります。デリケートな用途では、これは決定的な不適格要因となる可能性があります。

冷間溶接の問題

粒子がナノスケールになると、表面積対体積比が非常に高くなり、非常に高エネルギーになります。これにより、凝集したり、互いにくっついたりしやすくなります。

長時間のミリングは、この冷間溶接効果を悪化させる可能性があり、微細な粒子がより大きな凝集体に再形成され、サイズ低減の目標に逆行します。

材料構造への望ましくない変化

ミリングの強烈な機械的エネルギーは、サイズを低減するだけでなく、材料自体を変化させる可能性もあります。

長時間のミリングは、欠陥、ひずみを導入したり、材料の結晶構造を変化させたりして、時にはアモルファス(非晶質)状態になることがあります。これは望ましい場合もありますが、多くの場合、意図しない有害な副作用です。

目標に応じたミリング時間の最適化

「正しい」ミリング時間は、あなたの目的に完全に依存します。これらの原則を使用して、プロセス開発を導いてください。

- プロセスの効率が主な焦点の場合: 初期段階の、影響の大きい段階に集中します。サイズ低減速度が著しく低下し始めたらプロセスを停止し、時間とエネルギーを節約します。

- 可能な限り最小の粒度を達成することが主な焦点の場合: 摩耗段階までミリングする必要がありますが、長い処理時間と収穫逓減に備えてください。汚染と冷間溶接の発生を監視することが重要です。

- 材料の元の特性を維持することが主な焦点の場合: 短いミリング時間と穏やかなパラメータを使用して、構造的な損傷と汚染を最小限に抑えます。

これらの異なる段階をナビゲートするためのツールとしてミリング時間を理解することが、予測可能で再現性のある結果を達成するための鍵です。

要約表:

| ミリング段階 | 主要メカニズム | 粒度への影響 | 主要な考慮事項 |

|---|---|---|---|

| フェーズ1:急速破砕 | 高エネルギー衝撃破砕 | 劇的で急速な低減 | 最高の効率 |

| フェーズ2:摩耗と減速 | 摩擦と研削 | 低減速度が低下 | 収穫逓減 |

| フェーズ3:定常状態の平衡 | 破砕 vs. 冷間溶接のバランス | 実用的な限界に近づく | 汚染と凝集のリスク |

粒度低減プロセスを最適化する必要がありますか? KINTEKは、精密な制御と最小限の汚染のために設計された高品質のラボ用ミリング装置と消耗品を専門としています。効率性、ナノスケール粒子の達成、または材料の完全性の維持に焦点を当てているかどうかにかかわらず、当社のソリューションはラボの特定のニーズに合わせて調整されています。今すぐ専門家にお問い合わせください。予測可能で再現性のあるミリング結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- 実験室用プラネタリーボールミル 回転ボールミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)