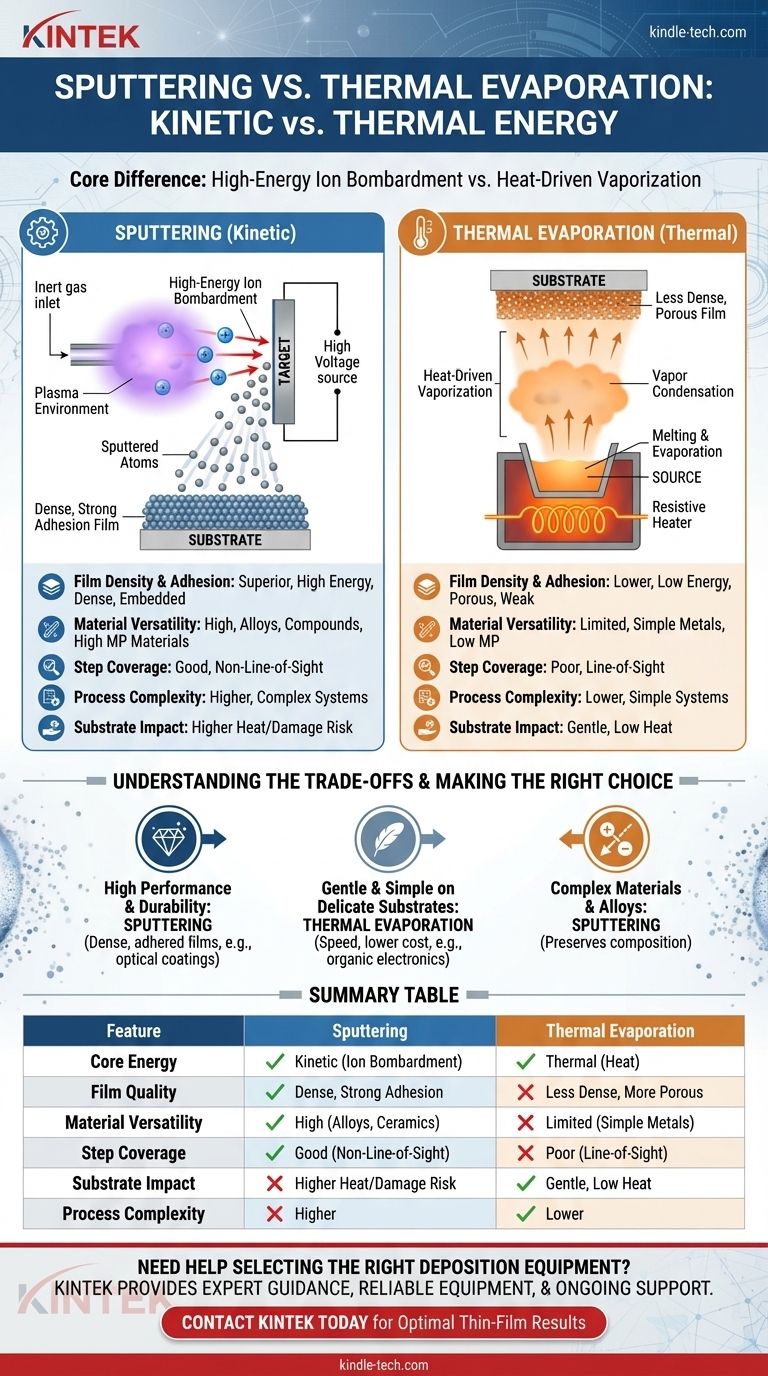

本質的に、スパッタリングと熱蒸着の違いは、運動エネルギーと熱エネルギーの違いにあります。スパッタリングは、高エネルギーイオンの衝突を利用して、ターゲット材料から原子を運動学的に「叩き出し」、堆積させる物理プロセスです。対照的に、熱蒸着は、熱を使用して材料を蒸気にしてから、基板上に凝縮させる、よりシンプルなプロセスです。

どちらも物理蒸着(PVD)の方法ですが、どちらを選択するかは、根本的なトレードオフにかかっています。スパッタリングは、複雑さを犠牲にして優れた膜品質と材料の多様性を提供しますが、熱蒸着は、より限られた材料範囲でシンプルさと速度を提供します。

コアメカニズム:運動量 vs. 熱

どちらの方法があなたの目標に適しているかを理解するには、まずそれぞれの方法が原子レベルでどのように機能するかを理解する必要があります。メカニズムは、最終的な膜の特性を直接決定します。

熱蒸着の仕組み

熱蒸着は、2つのプロセスの中でより直感的なものです。水を沸騰させ、鍋の上の冷たい表面に結露が形成されるのを見るのと似ています。

原料は高真空チャンバー内に置かれ、溶融して蒸発するまで加熱され、蒸気を生成します。この蒸気は真空を通過し、その上に置かれたより冷たい基板上に薄膜として凝縮します。

この方法は、「見通し線(line-of-sight)」プロセスと見なされます。蒸気が供給源から基板まで比較的まっすぐに移動するためです。

スパッタリングの仕組み

スパッタリングは運動プロセスであり、原子スケールのビリヤードゲームに例えられることが多いです。原料を溶融させることに依存しません。

まず、アルゴンなどの不活性ガスが真空チャンバーに導入され、エネルギーを与えられてプラズマを生成します。次に、高電圧がこれらの正に帯電したアルゴンイオンを加速させ、それらがターゲットとして知られる原料と衝突します。

これらの高エネルギー衝突は、ターゲットから原子を物理的に放出または「スパッタ」させます。これらの放出された原子は移動し、基板上に堆積して薄膜を形成します。

結果として得られる膜特性の比較

エネルギー伝達の違い、つまり運動学的衝突と穏やかな凝縮の違いは、堆積膜の品質と特性に大きな影響を与えます。

膜密度と密着性

スパッタされた原子は、蒸着された原子よりもはるかに高い運動エネルギーで基板に到達します。

この高エネルギーは、原子が基板の表面層に物理的に埋め込まれることができるため、優れた密着性を持つ、より緻密で均一な膜を生成します。

蒸着膜は、原子が低エネルギーで表面に凝縮するだけであるため、密度が低く、多孔質で、密着性が弱いことが多いです。

材料の多様性

スパッタリングは非常に汎用性が高いです。運動量伝達プロセスであるため、合金、化合物、セラミックスや難溶性金属などの高融点材料を含む、事実上あらゆる材料を堆積させることができます。スパッタされた膜の組成は、ターゲットの組成に非常に近いです。

熱蒸着は、分解せずに適切な温度で蒸発できる材料に限定されます。構成元素が異なる蒸気圧を持ち、異なる速度で蒸発することが多いため、合金や化合物を均一に蒸発させることは非常に困難です。

段差被覆性

「段差被覆性」とは、半導体ウェハー上の微細な溝など、不均一な表面を膜が覆う能力を指します。

スパッタリングは通常、より優れた段差被覆性を提供します。スパッタされた原子はチャンバー内のガス分子と散乱し、側壁やその他の見通し外の表面を覆うことができます。

熱蒸着の見通し線の性質は、段差被覆性が悪く、上面には厚い膜が形成され、側壁には非常に薄い膜または膜が存在しない結果となります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。選択は、プロセスの複雑さ、コスト、基板への潜在的な損傷のバランスを取ることにかかっています。

プロセスの複雑さとコスト

熱蒸着システムは一般的にシンプルで、構築コストが安く、アルミニウムや金などの単純な金属に対してより高い堆積速度を達成できます。

スパッタリングシステムはより複雑で高価です。高電圧電源、複雑なガスおよび圧力制御、そして効率を高めるための強力な磁石(マグネトロンスパッタリングの場合)を必要とします。

基板の加熱と損傷

スパッタリングにおけるプラズマ環境は、かなりの熱を発生させ、基板に放射線損傷を引き起こす可能性があります。これは、ポリマーや有機電子デバイス(OLED)などの敏感な基板にとって重要な懸念事項です。

熱蒸着ははるかに「穏やかな」プロセスです。供給源は熱いですが、基板は室温近くに保つことができるため、熱に敏感な材料に金属を堆積させるのに理想的です。

制御と再現性

スパッタリングは優れた制御を提供します。堆積速度は安定しており、電力とガス圧を調整することで正確に管理でき、非常に再現性の高い膜厚が得られます。

熱蒸着における堆積速度の制御は、供給源の正確な温度制御に依存するため、より困難であり、変動しやすいです。

目標に合った適切な選択をする

膜品質、材料の種類、基板感度に関するアプリケーションの特定の要件によって、最適な堆積方法が決まります。

- 高い性能と耐久性が主な焦点である場合: 光学コーティング、工具の硬質コーティング、複雑な電子層など、緻密で強力に密着した膜を作成するには、スパッタリングが明確な選択肢です。

- デリケートな基板に単純な金属を堆積させることが主な焦点である場合: 熱蒸着は、その穏やかな性質、速度、低コストのためによく好まれ、有機エレクトロニクスや基本的な金属化に理想的です。

- 複雑な材料や合金を堆積させることが主な焦点である場合: スパッタリングは、ターゲットの組成を最終的な膜に保持するため、唯一実行可能なPVD方法です。

最終的に、各プロセスの基本的なエネルギー源を理解することで、目的の結果を達成するための最適なツールを選択できるようになります。

要約表:

| 特徴 | スパッタリング | 熱蒸着 |

|---|---|---|

| コアエネルギー | 運動(イオン衝突) | 熱(加熱) |

| 膜品質 | 緻密、強力な密着性 | 密度が低い、多孔質 |

| 材料の多様性 | 高い(合金、セラミックス) | 限定的(単純な金属) |

| 段差被覆性 | 良好(見通し外) | 不良(見通し線) |

| 基板への影響 | 高い熱/損傷リスク | 穏やか、低熱 |

| プロセスの複雑さ | 高い | 低い |

適切な成膜装置の選定でお困りですか?

スパッタリングと熱蒸着のどちらを選択するかは、プロジェクトの成功にとって非常に重要です。KINTEKは、あらゆる物理蒸着(PVD)ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。スパッタリングシステムの優れた膜品質が必要な場合でも、デリケートな基板向けの熱蒸着の穏やかで費用対効果の高い性質が必要な場合でも、当社の専門家が最適なソリューションを特定するお手伝いをいたします。

当社が提供する価値:

- 専門家によるガイダンス: 材料、膜品質、基板要件に基づいて適切な技術を選択するお手伝いをします。

- 信頼性の高い装置: 一貫した再現性のある結果を得るための堅牢で精密なPVDシステムを提供します。

- 継続的なサポート: 包括的なサービスと消耗品で、お客様のラボが最高の効率で稼働することを保証します。

最適な薄膜結果を達成する準備はできていますか? 今すぐKINTEKにお問い合わせください。お客様の特定のアプリケーションについて話し合い、ラボに最適なPVDソリューションを見つけましょう。

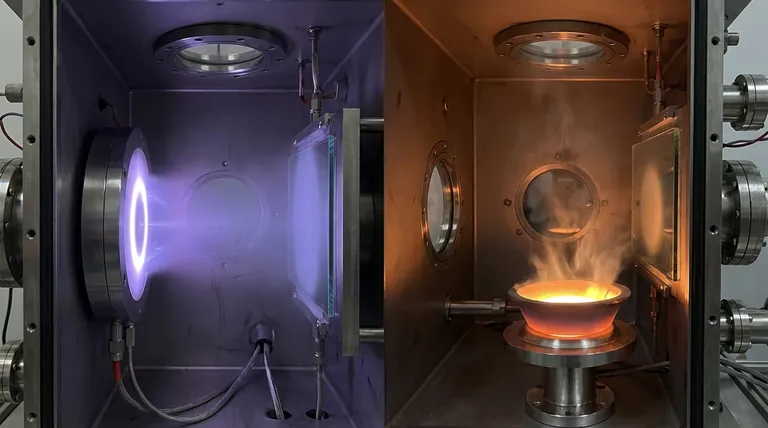

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ