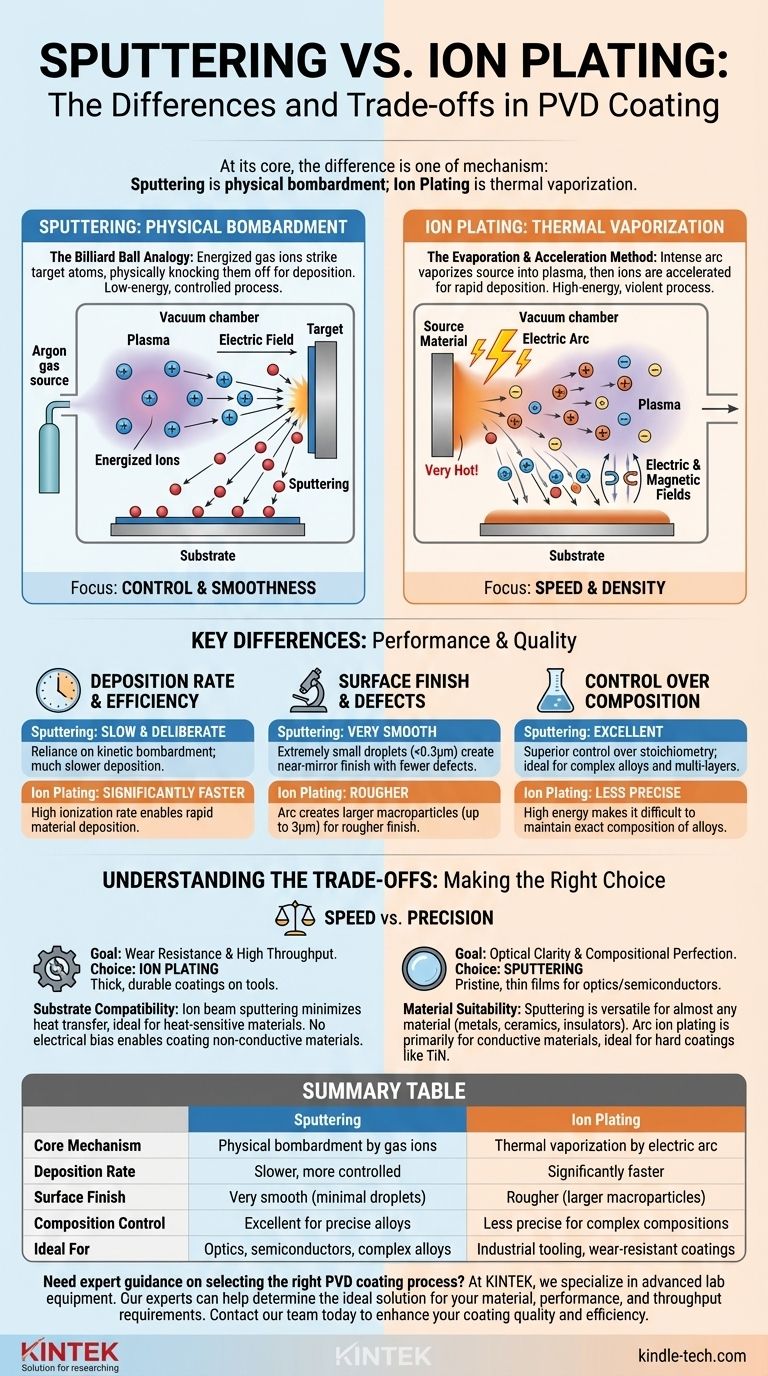

本質的に、違いはメカニズムにあります:スパッタリングは物理的な衝突プロセスであり、一方イオンプレーティングは熱蒸発プロセスです。スパッタリングは、エネルギーを与えられたガスイオンを使用して、ターゲット材料から原子を物理的に叩き出し、それが基板上に堆積します。対照的に、イオンプレーティングは通常、強力なアーク放電を使用して、ソース材料をイオンのプラズマに蒸発させ、それらが基板に向かって加速されます。

スパッタリングとイオンプレーティングの選択は、コーティング品質と成膜速度との間の古典的なエンジニアリング上のトレードオフです。スパッタリングは速度を犠牲にして優れた制御性、平滑性、組成精度を提供しますが、イオンプレーティングは高速で密度の高いコーティングを提供しますが、一般的に表面仕上げは粗くなります。

コアメカニズムの理解

適切なプロセスを選択するためには、それぞれがどのように機能するかを理解することが極めて重要です。どちらも物理気相成長(PVD)の一種ですが、蒸気を生成する方法は根本的に異なり、それが明確な結果につながります。

スパッタリングの仕組み:ビリヤードの玉のたとえ

スパッタリングは、通常アルゴンなどの不活性ガスからプラズマを生成することによって機能します。電場がこれらのガスイオンを加速し、それらがターゲットと呼ばれる固体ソース材料に衝突するようにします。

これを分子スケールのビリヤードの試合と考えてください。アルゴンイオンが手球であり、ターゲット原子のラックに衝突します。この衝撃は、ターゲット表面から原子を物理的に叩き出す、つまり「スパッタする」のに十分なエネルギーを持っています。

これらの叩き出された原子は真空チャンバーを通過し、基板上に凝縮して、薄く均一な膜を形成します。

イオンプレーティングの仕組み:蒸発と加速法

アークベースのイオンプレーティングは、ソース材料の表面を横切って移動する高電流・低電圧の電気アークを使用します。

このアークは信じられないほど高温の局所的な点を生成し、材料を直接プラズマに蒸発させます。このプロセスは、スパッタリングと比較して非常に高いイオン化率をもたらします。

これらの新しく生成された金属イオンは、電場と磁場によって誘導され、かなりのエネルギーをもって基板に向かって加速され、例外的に高密度で密着性の高いコーティングがもたらされます。

性能と品質における主な違い

メカニズムの違いは、最終的なコーティングにおける具体的な違いに直接反映されます。これらを理解することが、プロセスをアプリケーションに適合させる鍵となります。

成膜速度と効率

イオンプレーティングは大幅に高速です。その高いイオン化率により、短時間でより多くの材料を堆積できるため、高スループットの産業用途に最適です。

スパッタリングは、より遅く、より慎重なプロセスです。この低い成膜速度は、効率の低い運動量衝突メカニズムへの依存の結果です。

表面仕上げと欠陥

スパッタリングは、より滑らかな表面を生成します。このプロセスは極めて微細な粒子(最大0.3µmの液滴)を生成し、欠陥が少なく、ほぼ鏡面仕上げになります。これは、光学コーティングや低摩擦または高い耐食性が要求される用途にとって重要です。

イオンプレーティングは、アーク蒸発プロセスの一部として大きなマクロ粒子(最大3µmの液滴)を生成します。これらの液滴は、スパッタリングされたコーティングと比較して、より粗い表面仕上げにつながります。

組成の制御

スパッタリングは、化学量論に関して優れた制御を提供します。プロセスの遅く安定した性質により、正確な化学比を維持することが不可欠な複雑な合金や多層構造の堆積に最適です。

イオンプレーティングは、複雑な組成に対して精度が低くなります。アークの激しい高エネルギーな性質により、最終膜中の合金ターゲットの正確な組成を維持することがより困難になります。

トレードオフの理解

どちらの方法も万能ではありません。それらは単に異なる目的に適しているだけです。選択には、速度、品質、材料適合性のバランスが含まれます。

速度対精度のジレンマ

これが中心的なトレードオフです。もしあなたの目標が、工具に厚く、耐久性があり、耐摩耗性の高いコーティングを迅速に適用することであれば、イオンプレーティングが明確な選択肢です。

もしあなたの目標が、光学レンズや半導体コンポーネント用の、完璧で薄く、組成的に正確な膜であれば、スパッタリングが提供する制御が必要とされます。

基板適合性

イオンビームスパッタリングのような一部の高度なスパッタリング技術は、ターゲットと基板の間にプラズマがない状態で動作します。これにより熱伝達が最小限に抑えられ、熱に敏感な材料のコーティングに最適です。

ターゲットと基板の間に電気バイアスがないため、これらのスパッタリング方法は、電気伝導性材料と非伝導性材料の両方を効果的にコーティングできます。

材料と用途の適合性

スパッタリングは非常に多用途であり、金属、合金、セラミック、絶縁体(RFスパッタリングと呼ばれるバリアントを使用)を含むほぼすべての材料を堆積するために使用できます。

アークイオンプレーティングは主に、アークを維持できる電気伝導性材料に使用され、切削工具や産業部品上の窒化チタン(TiN)のような硬質コーティングの主力となっています。

用途に合った正しい選択をする

決定的な選択をするためには、プロセスの能力を主要な目的に合わせる必要があります。

- 表面の平滑性と光学的明瞭さが主な焦点である場合:最小限の液滴サイズと高品質の仕上げにより、スパッタリングが優れた選択肢となります。

- 耐摩耗性と高スループットが主な焦点である場合:アークイオンプレーティングは、産業用工具に理想的な、より高速で耐久性のある密なコーティングを提供します。

- 複雑な合金の堆積や正確な化学量論が主な焦点である場合:スパッタリングは、正確な組成精度を維持するために必要な、遅く制御された堆積を提供します。

- 熱に敏感な材料や非伝導性材料をコーティングする場合:スパッタリングの特定のバリアントは、プラズマとの相互作用と基板の加熱を最小限に抑えることで明確な利点を提供します。

結局のところ、これらの根本的な違いを理解することで、材料、性能、生産目標に完全に合致する堆積技術を選択できるようになります。

要約表:

| 特徴 | スパッタリング | イオンプレーティング |

|---|---|---|

| コアメカニズム | ガスイオンによる物理的衝突 | 電気アークによる熱蒸発 |

| 成膜速度 | より遅く、より制御されている | 大幅に高速 |

| 表面仕上げ | 非常に滑らか(液滴が最小限) | より粗い(大きなマクロ粒子) |

| 組成制御 | 正確な合金に優れている | 複雑な組成には精度が低い |

| 理想的な用途 | 光学、半導体、複雑な合金 | 産業用工具、耐摩耗性コーティング |

ラボまたは生産ラインに最適なPVDコーティングプロセスを選択するための専門的なガイダンスが必要ですか?

KINTEKでは、PVDコーティングシステムを含む高度なラボ機器と消耗品の専門家です。当社の専門家が、スパッタリングまたはイオンプレーティングがお客様の特定の材料、性能、スループット要件にとって理想的な解決策であるかどうかを判断するお手伝いをします。

当社のチームに今すぐご連絡いただき、プロジェクトについてご相談の上、KINTEKのソリューションがコーティングの品質と効率をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器