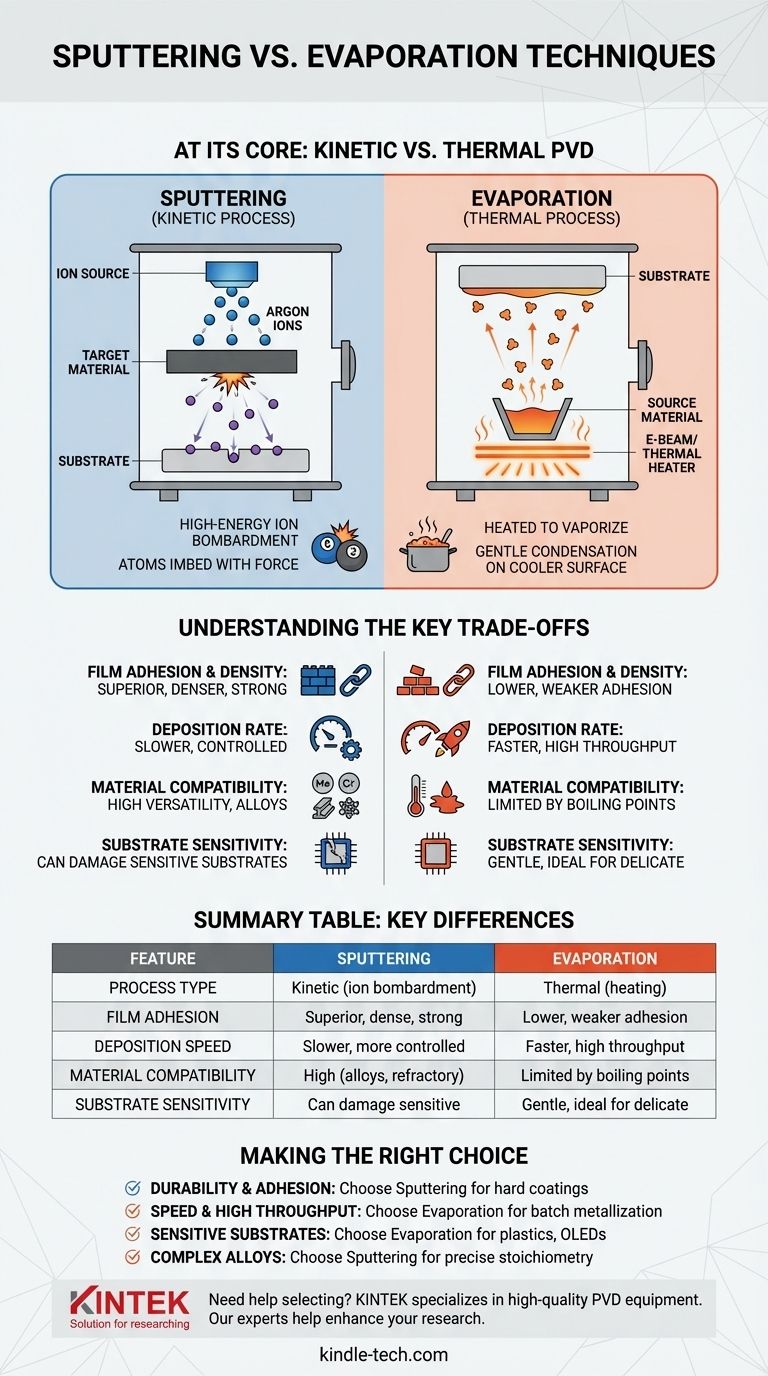

その核心は、運動論的か熱的かという違いです。スパッタリングは、高エネルギーイオンがターゲット材料に衝突し、微細なビリヤードボールのように原子を運動論的に弾き飛ばす物理プロセスです。蒸着は、真空中でソース材料が加熱され、沸騰して蒸気を生成し、それがより低温の基板上に凝縮する熱プロセスであり、冷たい鏡に蒸気が凝縮するのと非常によく似ています。

どちらを選択するかは、根本的なトレードオフです。スパッタリングは一般的に、より高密度で密着性の高い膜を生成し、より広範囲の材料に対応できますが、速度は遅いです。蒸着はより高速で基板に優しく、しかし、耐久性の低い膜や密着性の弱い膜になることが多いです。

コアメカニズムの理解

スパッタリングと蒸着はどちらも物理蒸着(PVD)の一種であり、化学反応なしに材料を表面に物理的に転送することを意味します。しかし、それらが蒸発した材料をどのように生成するかは根本的に異なり、それが膜の最終的な特性を決定します。

蒸着:熱プロセス

熱蒸着または電子ビーム蒸着では、ソース材料は高真空チャンバー内に置かれ、原子または分子が蒸発するのに十分な熱エネルギーを得るまで加熱されます。

この蒸気は真空を通過し、より低い温度に保たれたターゲット基板上に凝縮して薄膜を形成します。

原子は比較的低い運動エネルギーで基板に到達します。これは、蒸気の雲が表面にそっと凝縮するようなものだと考えてください。

スパッタリング:運動プロセス

スパッタリングは、材料を蒸発させるために熱に依存しません。代わりに、低真空チャンバー内で不活性ガス(通常はアルゴン)からプラズマを生成します。

電場がこれらのアルゴンイオンを加速させ、それらがソース材料(「ターゲット」)に非常に強い力で衝突します。

これらの衝突により、ターゲットから原子が物理的に放出、つまり「スパッタ」されます。放出された原子は、高い運動エネルギーを持って基板に移動して堆積し、実質的に表面に埋め込まれます。

メカニズムが膜の特性を決定する方法

低エネルギーの「凝縮」と高エネルギーの「衝突」の違いは、最終的な薄膜に重大な影響を与えます。

膜の密着性と密度

スパッタリングは優れた密着性を持つ膜を生成します。スパッタされた原子の高いエネルギーにより、それらは基板の最上層に物理的に衝突して混ざり合い、強力な勾配のある界面を形成します。

蒸着膜は、低エネルギーの原子が弱いファンデルワールス力で基板表面に単に付着するだけなので、通常は密着性が低いです。

その結果、スパッタリング膜は、高エネルギー原子が到達時に密に配置されるため、より高密度で多孔性が低いです。

堆積速度と制御

蒸着は一般的に、はるかに高い堆積速度を提供します。材料を沸点まで加熱すると、大量の蒸気を迅速に生成できるため、厚い層の堆積や高スループット製造に理想的です。

スパッタリングは、より遅く、より制御されたプロセスです。堆積速度はイオン電流と電圧に直接関連しており、複雑な光学デバイスや電子デバイスにとって重要な膜厚の精密な制御が可能です。

膜の純度と構造

蒸着は高真空中で行われるため、特に単一元素の場合、非常に純粋な膜を生成できます。

スパッタリングは低圧ガス環境で動作し、不活性スパッタリングガス(アルゴン)の一部が成長中の膜に閉じ込められることがあります。これにより、膜に圧縮応力が誘発される可能性があります。

スパッタリングの高エネルギー特性は、より微細で小さな結晶粒構造をもたらしますが、蒸着の低エネルギー堆積はより大きな結晶粒につながります。

主なトレードオフの理解

どちらの技術も普遍的に優れているわけではありません。選択はアプリケーションの特定の要件によって決まります。

品質 vs 速度

最も一般的なトレードオフは、膜の品質と堆積速度です。耐久性があり、高密度で、密着性の高いコーティングが主なニーズである場合、スパッタリングは速度が遅いにもかかわらず、しばしば優れた選択肢となります。

よりシンプルな金属化層において、速度とスループットが優先される場合、蒸着ははるかに効率的です。

材料適合性

スパッタリングは非常に汎用性が高いです。融点に依存しないため、高温の難融性金属、絶縁体、複雑な合金など、事実上あらゆる材料を堆積できます。スパッタリングされた合金膜の組成は、通常、ターゲットと同一です。

蒸着は、沸点が非常に高い材料では困難を伴います。また、合金の場合、構成元素の蒸気圧が異なるため、異なる速度で蒸発し、膜の最終組成が変化する可能性があるため、問題となることがあります。

基板感度

スパッタリングにおける高エネルギー衝突は、プラスチックや有機電子材料(OLEDなど)のような敏感な基板を損傷する可能性があります。

蒸着ははるかに穏やかなプロセスです。低い熱負荷と到達原子の低い運動エネルギーにより、デリケートな材料や熱に弱い基板のコーティングに理想的な選択肢となります。

目標に合った適切な選択をする

あなたの決定は、プロジェクトの譲れない要件を明確に理解していることに基づくべきです。

- 耐久性と密着性が主な焦点である場合:工具の硬質コーティングや高性能光学フィルターに理想的な、高密度で密着性の高い膜のためにスパッタリングを選択してください。

- 速度と高スループットが主な焦点である場合:ソーラーパネルやガラスのバッチ金属化のようなアプリケーションに適した、高速堆積速度のために蒸着を選択してください。

- 敏感な基板への堆積が主な焦点である場合:プラスチックやOLEDのような有機エレクトロニクスに不可欠な、穏やかで低エネルギーのプロセスのために蒸着を選択してください。

- 複雑な合金や化合物の堆積が主な焦点である場合:ターゲットの化学量論を維持する能力のためにスパッタリングを選択し、膜の組成が正しいことを保証します。

これらの根本的な違いを理解することで、材料、基板、性能要件に完全に合致する堆積技術を自信を持って選択できます。

要約表:

| 特徴 | スパッタリング | 蒸着 |

|---|---|---|

| プロセスタイプ | 運動論的(イオン衝突) | 熱的(加熱による蒸発) |

| 膜の密着性 | 優れている、高密度で強力 | 低い、密着性が弱い |

| 堆積速度 | 遅い、より制御されている | 速い、高スループット |

| 材料適合性 | 高い(合金、難融性金属) | 沸点によって制限される |

| 基板感度 | 敏感な基板を損傷する可能性あり | 穏やか、デリケートな材料に理想的 |

あなたの研究室の特定の要件に合った適切な堆積技術の選択でお困りですか?KINTEKでは、あらゆる物理蒸着(PVD)ニーズに対応する高品質な実験装置と消耗品を提供しています。スパッタリングの優れた密着性が必要な場合でも、蒸着の高速スループットが必要な場合でも、当社の専門家がお客様の研究または生産成果を高めるための完璧なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください。プロジェクトについてご相談いただき、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見してください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボ用途向けCVDダイヤモンド光学窓