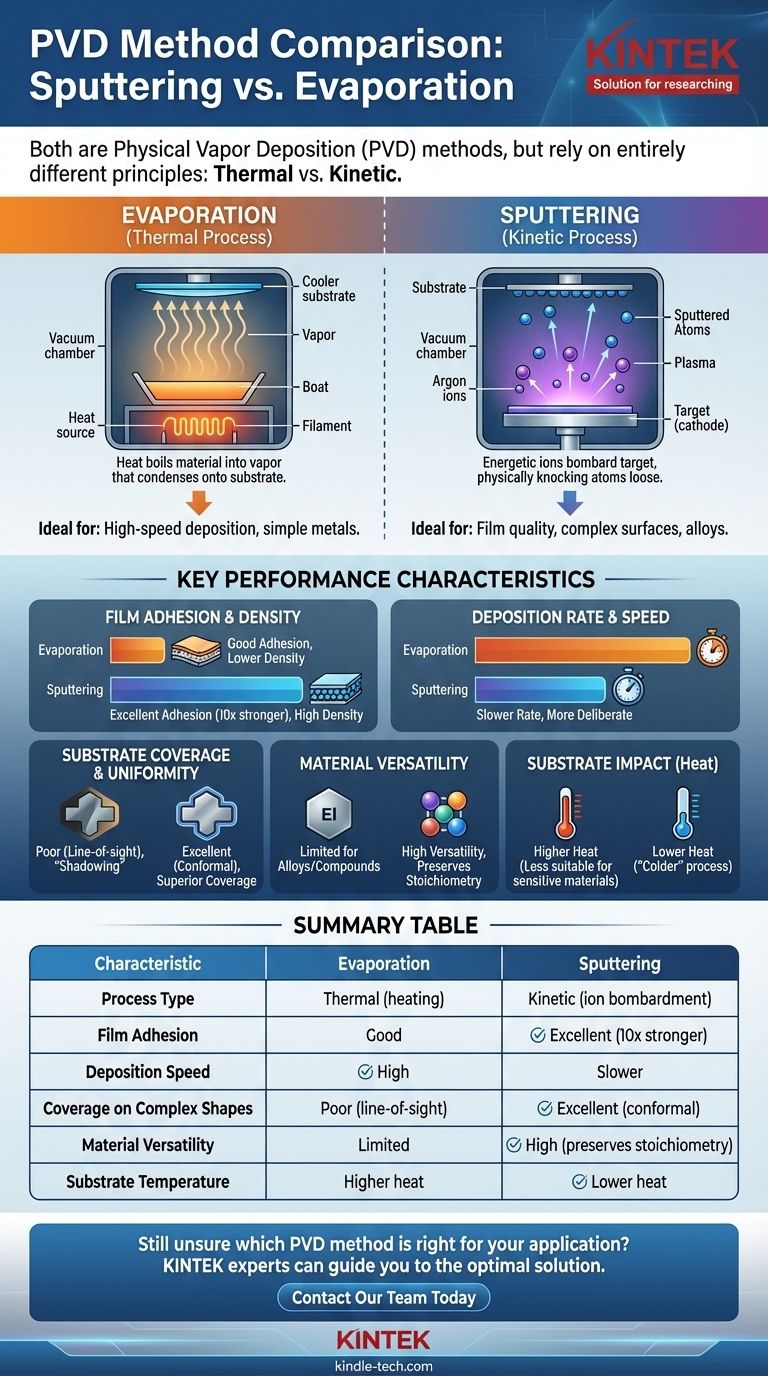

本質的に、スパッタリングと蒸着はどちらも物理気相成長(PVD)法ですが、それぞれ全く異なる原理に基づいています。蒸着は、熱を利用して材料を蒸気にして、それが基板上に凝縮するもので、冷たい鏡に蒸気が曇るのとよく似ています。対照的に、スパッタリングは運動学的プロセスであり、高エネルギーのイオンがターゲット材料に衝突し、原子を物理的に叩き出して、それが基板上に堆積します。

どちらの技術も薄膜を形成しますが、その選択は根本的なトレードオフにかかっています。蒸着は通常高速ですが、スパッタリングははるかに優れた密着性、密度、均一性を持つ膜を生成します。

根本的なプロセスの違い

適切な方法を選択するには、まずそれぞれの方法が原子レベルでどのように機能するかを理解する必要があります。そのメカニズムが、堆積される膜の最終的な特性を直接決定します。

蒸着の仕組み

蒸着は熱プロセスです。高真空チャンバー内に置かれたソース材料は、その原子または分子が気化するまで加熱されます。

この加熱は通常、集束電子ビーム(e-ビーム)を使用するか、材料を含む抵抗性の「ボート」に電流を流すことによって行われます。これらの気化した粒子は真空中で直進し、より冷たい基板上で凝縮して薄膜を形成します。

スパッタリングの仕組み

スパッタリングは運動学的プロセスであり、熱プロセスではありません。まず、不活性ガス(通常はアルゴン)を真空チャンバーに導入し、プラズマを生成します。

電場が正のアルゴンイオンを加速させ、高エネルギーでソース材料(「ターゲット」)に衝突させます。これらの衝突は原子レベルのサンドブラスターのように機能し、ターゲットから原子を物理的に叩き出します。これらのスパッタされた原子は移動し、基板上に堆積します。

主要な性能特性の比較

熱プロセスと運動学的プロセスの違いは、最終的な膜の品質、速度、および材料の能力に大きな影響を与えます。

膜の密着性と密度

スパッタリングは、堅牢な膜を作成する上で明らかに優れています。スパッタされた原子は非常に高いエネルギーで放出され、基板表面にわずかに埋め込まれます。

これにより、著しく優れた密着性が得られます。これは、蒸着膜の10倍もの強度を持つことがよくあります。高エネルギーであるため、原子は密に詰まり、より硬く密度の高い膜が生成されます。

成膜速度とスループット

蒸着は一般的にはるかに高い成膜速度を提供します。ソース材料を加熱することで、大量の蒸気を迅速に生成できるため、速度が優先される高スループットアプリケーションに最適です。

スパッタリングは、より遅く、より意図的なプロセスです。特に誘電体(絶縁体)材料の場合、原子の放出速度は低くなります。

基板のカバレッジと均一性

スパッタリングは複雑な表面に対する優れたカバレッジを提供します。スパッタリングは低圧ガス環境で行われるため、スパッタされた原子は移動中にわずかに散乱します。これにより、複雑な部品の側面や見えない領域をコーティングすることができます。

蒸着は「見通し線」プロセスです。蒸気は直進するため、基板上のあらゆる特徴の背後に「影」を作り、複雑な形状に対するカバレッジが不十分になります。

材料の多様性

スパッタリングは、特に合金や化合物に対して、より多様性があります。物理的な放出プロセスであるため、ターゲット材料の元の組成(化学量論)を最終的な膜に維持する傾向があります。

熱蒸着は、一方の元素が他方の元素よりもはるかに低い温度で気化する合金では困難が生じることがあります。また、一部の複雑な化合物は、強い熱によって分解する可能性があります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。それぞれ異なる結果に最適化されています。選択には、競合する優先順位のバランスを取る必要があります。

速度対品質のジレンマ

これが中心的なトレードオフです。蒸着は、膜の密着性と密度を犠牲にして、速度とスループットを優先します。

スパッタリングは、成膜速度を犠牲にして、膜の品質と性能(密着性、密度、カバレッジ)を優先します。

プロセスの複雑さと制御

スパッタリングは、膜厚と均一性の優れた制御を可能にします。プロセスは非常に安定しており再現性があるため、自動化された産業用途に適しています。

蒸着は、概念的には単純ですが、正確に制御するのが難しい場合があります。成膜速度は温度に非常に敏感であり、温度は変動する可能性があります。

基板への影響

スパッタリングは「低温」プロセスと見なされます。プラズマはいくらかの熱を発生させますが、一般的に蒸着装置の集束熱源よりも強度は低いです。これにより、プラスチックなどの温度に敏感な基板にはスパッタリングがより良い選択肢となります。

アプリケーションに適した選択をする

最終的な決定は、薄膜に求める最も重要な特性によって導かれるべきです。

- 膜の性能と密着性が主な焦点である場合:スパッタリングは、特に複雑な表面に、緻密で耐久性があり、強力に接着した膜を作成するための優れた選択肢です。

- 高速成膜または単純な金属が主な焦点である場合:蒸着は、特に複雑な形状のコーティングを必要としないアプリケーションでは、より効率的で費用対効果が高いことがよくあります。

- 合金または温度に敏感な材料の堆積が主な焦点である場合:スパッタリングは、より優れた組成制御と低温環境を提供するため、より信頼性の高い方法です。

運動学的衝撃と熱気化というコアメカニズムを理解することが、特定の目標に合った成膜技術を選択するための鍵となります。

要約表:

| 特性 | 蒸着 | スパッタリング |

|---|---|---|

| プロセスタイプ | 熱(加熱) | 運動学的(イオン衝撃) |

| 膜の密着性 | 良好 | 優れている(10倍強い) |

| 成膜速度 | 速い | 遅い |

| 複雑な形状のカバレッジ | 不十分(見通し線) | 優れている(コンフォーマル) |

| 材料の多様性(合金/化合物) | 限定的 | 高い(化学量論を維持) |

| 基板温度 | 高温 | 低温(敏感な材料に適している) |

どのPVD法があなたのアプリケーションに適しているかまだ不明ですか? KINTEKの専門家がお手伝いします。私たちは研究室の機器と消耗品に特化しており、お客様の研究室の薄膜成膜ニーズに合わせたソリューションを提供しています。蒸着の高速成膜が必要な場合でも、スパッタリングの優れた膜品質が必要な場合でも、お客様の研究および生産目標に最適な機器をご案内します。

今すぐ当社のチームにご連絡ください。パーソナライズされたコンサルティングを通じて、KINTEKがお客様の研究室の能力と効率をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート