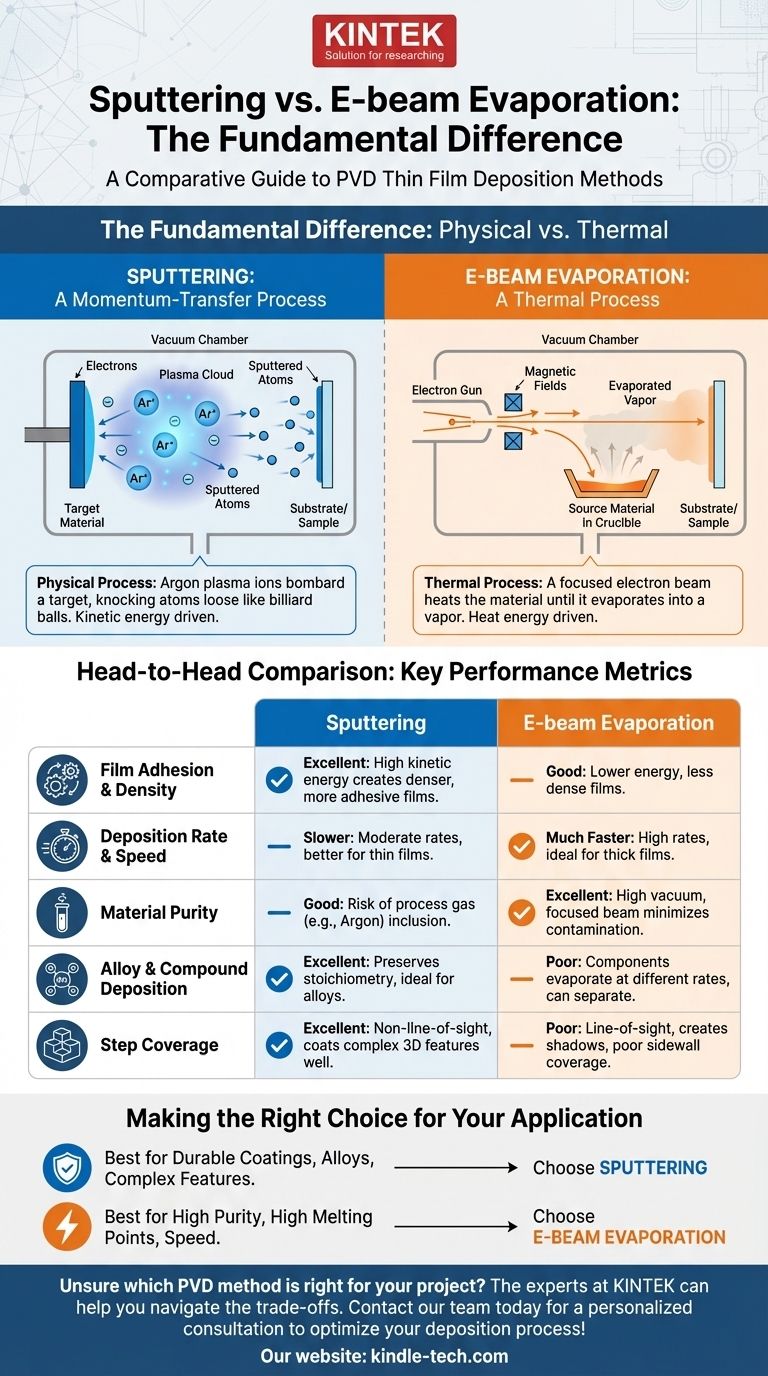

スパッタリングと電子ビーム(Eビーム)蒸着の根本的な違いは、ソース材料から原子が除去される方法にあります。スパッタリングは物理的な運動量伝達プロセスであり、プラズマからのイオンがターゲットを衝突し、ビリヤードの玉のように原子を叩き出して除去します。対照的に、Eビーム蒸着は熱プロセスであり、集束された電子ビームが材料を加熱し、蒸発させて蒸気にします。

どちらも真空中で薄膜を成膜する方法ですが、どちらを選択するかは重要なエンジニアリング上のトレードオフとなります。スパッタリングは、優れた均一性を持つ高密度で密着性の高い膜の作成に優れていますが、Eビーム蒸着は、より高い純度と格段に速い成膜速度を提供します。

スパッタリングの物理学:運動量に基づくアプローチ

スパッタリングは、熱ではなく運動エネルギーを利用して成膜用の原子蒸気を生成する物理気相成長(PVD)の一種です。

コアメカニズム:「サンドブラスト」としてのプラズマ

まず、真空チャンバー内に少量の不活性ガス、通常はアルゴン(Ar)を充填します。高電圧を印加すると、ガスがイオン化され、正イオンと自由電子が光る雲であるプラズマが生成されます。

ターゲット原子の放出

ターゲットとして知られるソース材料には、強い負の電気バイアスがかけられます。これにより、プラズマからのアルゴンイオンが引き寄せられ、高速でターゲットに衝突するように加速されます。

この衝突は純粋な物理プロセスです。重いアルゴンイオンの衝突により、ターゲット表面から個々の原子を叩き出す(スパッタする)のに十分な運動量が伝達されます。

基板への成膜

これらのスパッタされた原子はかなりの運動エネルギーを持って放出され、様々な方向に移動します。それらは最終的にサンプル、すなわち基板に衝突し、その表面に凝縮して、一度に原子を積み重ねるようにして薄膜を徐々に形成します。

Eビーム蒸着の物理学:熱的アプローチ

Eビーム蒸着は、高度に集束されたエネルギーを使用してソース材料を溶融・蒸発させる熱的PVD法です。

コアメカニズム:集束された電子加熱

高真空チャンバー内で、フィラメントが電子の流れを放出します。これらの電子は高電圧によって加速された後、磁場によって精密に誘導され、高エネルギーの電子ビームを形成します。

溶融と蒸発

このビームは、水冷式るつぼに置かれたソース材料に向けられます。ビームの強烈で局所的なエネルギーにより、材料は急速に融点を超えて加熱され、蒸発します(または、固体から直接気体になる材料の場合は昇華します)。

一方向性成膜(Line-of-Sight Deposition)

生成された蒸気の雲は、ソースからより冷たい基板へと「一方向性」の経路で直進します。接触すると、蒸気は再び固体に凝縮し、薄膜を形成します。

直接比較:主要な性能指標

物理メカニズムの違いを理解することで、特定の用途における性能を比較することができます。

膜の密着性と密度

スパッタされた原子は、蒸発した原子よりもはるかに高い運動エネルギーを持って基板に到達します。このエネルギーにより、基板への密着性に優れた、より高密度で密に充填された膜が形成されます。

成膜速度とスピード

Eビーム蒸着は、通常、スパッタリングよりもはるかに高速です。材料を直接高蒸気圧まで加熱するため、膜厚の厚い層を作成するのに理想的な、桁違いに高い成膜速度を達成できます。

材料の純度

Eビームは通常、より純度の高いプロセスです。高度に集束されたビームはソース材料のみを加熱し、高真空が汚染を最小限に抑えます。対照的に、スパッタリングでは、プロセスガス(例:アルゴン)が成長中の膜に埋め込まれる可能性があり、これは望ましくない場合があります。

材料適合性

スパッタリングは非常に多用途であり、合金や化合物の成膜に好まれる方法です。原子を物理的に放出するため、材料の元の組成(化学量論)を維持します。Eビームは合金に難点がある場合があります。なぜなら、沸点が低い成分の方が速く蒸発し、膜の組成が変化する可能性があるからです。ただし、Eビームはタングステンやタンタルのような高融点材料の成膜に優れています。

ステップカバレッジ

スパッタリングは、複雑な3D形状を持つ表面を均一にコーティングする能力であるステップカバレッジに優れています。スパッタされた原子はチャンバー内で散乱するため、形状の側面もコーティングできます。Eビームの一方向性により、背の高い構造物の後ろに「影」ができ、側面カバレッジが悪くなります。

トレードオフの理解

どちらの技術も万能ではありません。選択は、競合する優先順位のバランスを取ることを伴います。

システムの複雑さとコスト

単純なDCスパッタリングシステムは比較的安価でメンテナンスが容易な場合があります。しかし、より高度なRFまたはマグネトロンスパッタリングシステムは大幅に複雑になります。Eビームシステムは、電子銃、高電圧電源、磁気偏向コイル、およびより高い真空の必要性から、本質的に複雑で高価です。

基板損傷の可能性

どちらの方法も、デリケートな基板に損傷を与える可能性があります。スパッタリングシステム内の高エネルギープラズマは表面損傷を引き起こす可能性があります。Eビームシステムは、デリケートな半導体デバイスや特定のポリマーに非常に有害な迷走電子やX線を生成します。

プロセス制御

スパッタリングの制御は、ガス圧、電力、ターゲット電圧に基づいています。Eビームの制御は、均一な加熱と蒸発を確実にするために、電子ビームの電力と掃引パターンの正確な管理に依存します。

用途に合わせた適切な選択

適切な成膜方法を選択するには、プロジェクトの主な目的を明確に理解する必要があります。

- もし主な焦点が、高密度で耐久性があり、密着性の高い膜(例:光学フィルター、硬質コーティング)である場合: 成膜原子のエネルギーが高いため、スパッタリングがしばしば優れた選択肢となります。

- もし主な焦点が高成膜速度と材料純度(例:純粋な金属の厚膜成膜)である場合: Eビーム蒸着が明確な勝者です。

- もし主な焦点が、組成を維持しながら複雑な合金や化合物を成膜することである場合: スパッタリングの方がはるかに優れた化学量論的制御を提供します。

- もし主な焦点がデリケートな電子デバイスのコーティングである場合: スパッタリングによるプラズマ損傷のリスクと、Eビーム蒸着による放射線損傷のリスクを慎重に比較検討する必要があります。

最終的に、選択は、プロセスの特性のどのセットが最終膜の要求される特性に最も適合するかという点にかかっています。

要約表:

| 特徴 | スパッタリング | Eビーム蒸着 |

|---|---|---|

| 主要メカニズム | 運動量伝達(物理的) | 熱蒸発 |

| 膜の密着性/密度 | 優れている | 良好 |

| 成膜速度 | 遅い | はるかに速い |

| 材料純度 | 良好(ガス混入のリスクあり) | 優れている |

| 合金/化合物成膜 | 優れている(化学量論を維持) | 劣る(分離する可能性がある) |

| ステップカバレッジ | 優れている(非一方向性) | 劣る(一方向性) |

| 最適用途 | 耐久性のあるコーティング、複雑な合金 | 高純度、高融点材料、スピード |

お使いのプロジェクトに最適なPVD方法はどれか迷っていますか? KINTEKの専門家が、スパッタリングとEビーム蒸着のトレードオフをナビゲートし、お客様の用途に最適な薄膜を実現できるようお手伝いします。当社は、お客様固有の研究および生産ニーズを満たすラボ機器と消耗品の提供を専門としています。

今すぐ当社のチームにご連絡いただき、パーソナライズされたコンサルテーションを受けて、成膜プロセスの最適化をお手伝いさせてください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- ULTフリーザーを耐久性があり、使いやすくする設計上の特徴は何ですか?長期的なサンプルセキュリティとラボの効率性を確保する

- プラズママグネトロンスパッタリングとは?高性能薄膜堆積のためのガイド

- 合成ダイヤモンドの製造にはどのくらいの時間がかかりますか?ラボで育成された宝石の背後にある6~8週間の科学を発見する

- 焼結機とは何ですか?高性能部品のための非溶融による材料の接合

- バイオ燃料の生産は高価ですか?持続可能なエネルギーの真のコストを解説

- なぜスパッタリングを使用するのですか?あらゆる材料に高品質で均一な薄膜を形成するために

- 実験室用マグネチックスターラーは、予備混合にどのように貢献しますか?光触媒反応のベースラインをマスターする

- 焼結温度とは?完璧な粉末冶金の鍵をマスターする