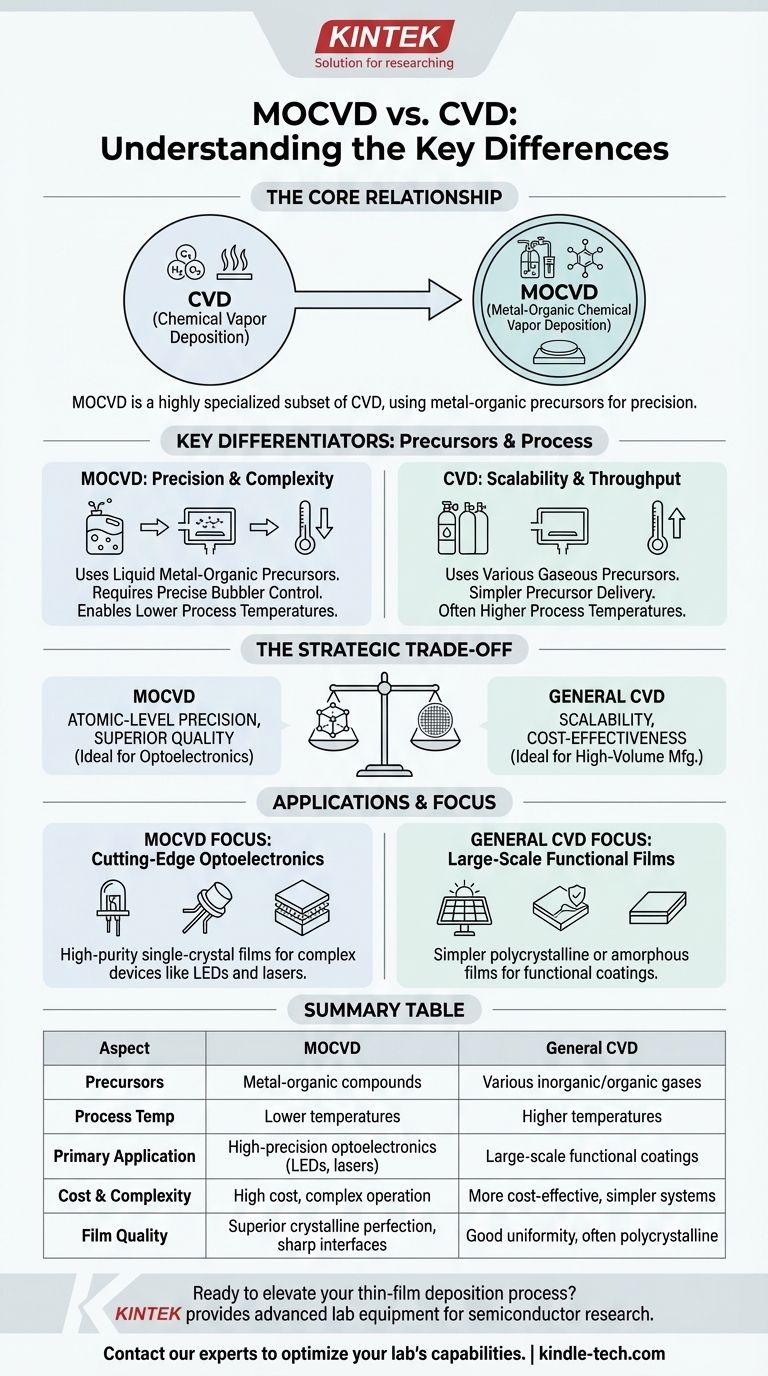

基本的に、有機金属気相成長法(MOCVD)は化学気相成長法(CVD)の競合相手ではなく、むしろその高度に専門化されたサブセットです。主な違いは、MOCVDが有機金属前駆体を使用することであり、これによりプロセス温度を低く抑え、結晶性薄膜の成長を極めて精密に制御することが可能になります。これは先進的な半導体デバイスの製造に不可欠な能力です。

MOCVDと他のCVD法との選択は戦略的なトレードオフです。MOCVDが提供する原子レベルの精度と優れた品質と、より従来のCVDプロセスのスケーラビリティとコスト効率性の間で決断を迫られます。

根本的な違い:前駆体とプロセス制御

CVDは、気体状態から固体薄膜を堆積させるために使用されるプロセスの広範なカテゴリです。MOCVDはこのファミリーの中の特定の技術であり、いくつかの重要な特徴によって区別されます。

決定的な違い:前駆体材料

化学気相成長法(CVD)は、基板表面で反応・分解して目的の膜を形成する化学前駆体の使用によって定義されます。CVDの「種類」は、使用される特定の前駆体によって決まります。

MOCVDは、有機金属前駆体の使用によって独自に定義されます。これらは、中心の金属原子が有機分子に結合している複雑な化合物です。これらの前駆体は室温で液体であることが多く、反応チャンバーに蒸気を運ぶために、キャリアガスを液体に通す「バブラー」システムを使用して慎重に気化させる必要があります。

温度と複雑性

MOCVDプロセスは、類似の材料を堆積させる他の多くのCVD形式と比較して、一般的に低温で動作します。これは、ヒ化ガリウム(GaAs)や窒化ガリウム(GaN)などの化合物半導体において、デリケートな結晶構造を製造する上で重要な利点となります。

しかし、液体の有機金属前駆体を管理することは、かなりの複雑さを伴います。再現性があり均一な膜を得るためには、バブラーの温度、ガス流量、チャンバー圧力を極めて精密に制御する必要があります。これにより、MOCVDシステムは本質的により複雑で運用コストが高くなります。

実際的な意味合い:精度対スケール

MOCVDと他のCVD法との技術的な違いは、全く異なる理想的な用途につながります。決定は、究極の品質を目指すのか、それとも産業的な量を目指すのかにかかっています。

MOCVDを使用する場合:完璧の追求

MOCVDは、原子レベルの制御が譲れない場合の選択肢です。その主な利点は、層間に極めてシャープな界面を持つ、高純度の単結晶薄膜を成長させる能力です。

この精度は、異なる材料が原子レベルの正確さで積み重ねられる複雑なヘテロ構造を作成するために不可欠です。これにより、MOCVDはLED、レーザーダイオード、高周波トランジスタなどの高性能オプトエレクトロニクスデバイスの製造に不可欠となります。

一般的なCVDを使用する場合:スループットの必要性

より広範なCVD法(大気圧CVDや低圧CVDなど)は、コスト効率と大量生産が主な推進力となる用途の主力です。

これらのプロセスは、絶縁体用の二酸化ケイ素やパッシベーション層用の窒化ケイ素など、単純な、しばしば多結晶または非晶質の膜を堆積させるのに理想的です。高い純度と均一性を提供しますが、通常、MOCVDで達成できる結晶の完全性や急峻な界面には及びません。

トレードオフの理解

堆積技術を選択するには、そのコストと限界を客観的に見る必要があります。MOCVDの精度には明確なトレードオフが伴います。

コストと複雑性

精密な前駆体供給とプロセス制御に必要な洗練された装置により、MOCVDシステムはほとんどの従来のCVDセットアップよりも著しく高価になります。有機金属前駆体自体も高価であり、有毒または自然発火性である可能性があり、特殊な取り扱いと安全インフラが必要です。

用途の制限

MOCVDはオプトエレクトロニクス向けの高品質な結晶膜の作成には優れていますが、万能の解決策ではありません。参照情報によると、他の堆積方法や材料がより適している可能性のある、特定の高性能で電力消費の大きいデバイスの製造には理想的ではない場合があります。

CVDファミリー

「CVD」は技術のファミリーであることを覚えておくことが重要です。その他には、プラズマを利用してさらに低温で反応を促進するプラズマ強化CVD(PECVD)や、同様の原子スケール制御を異なる自己制限プロセスによって提供する原子層堆積(ALD)があります。MOCVDはこの広範なファミリーの中で最も先進的で精密なメンバーの1つにすぎません。

用途に応じた適切な選択

特定の目標が適切な堆積戦略を決定します。

- 最先端のオプトエレクトロニクス(LED、レーザー)の製造が主な焦点である場合: MOCVDは業界標準であり、複雑で高品質な結晶ヘテロ構造を成長させるために必要な制御を提供します。

- 機能性膜(例:絶縁体、保護コーティング)の大規模生産が主な焦点である場合: より従来型でスケーラブルなCVD法は、ウェハーあたりのコストを大幅に抑えながら必要なスループットを提供します。

- 柔軟な予算で先進的な材料研究が主な焦点である場合: MOCVDは膜の組成と構造に対する比類のない制御を提供しますが、その高コストと複雑さは、その特定の能力の必要性によって正当化されなければなりません。

最終的に、この区別を理解することで、作業に適したツールを選択できるようになり、材料堆積の課題を制御された予測可能な製造プロセスに変えることができます。

要約表:

| 側面 | MOCVD | 一般的なCVD |

|---|---|---|

| 前駆体 | 有機金属化合物 | 様々な無機/有機ガス |

| プロセス温度 | 低温 | 高温 |

| 主な用途 | 高精度オプトエレクトロニクス(LED、レーザー) | 大規模機能性コーティング |

| コストと複雑性 | 高コスト、複雑な操作 | よりコスト効率が高く、システムが単純 |

| 膜の品質 | 優れた結晶の完全性、シャープな界面 | 良好な均一性、多くは多結晶 |

薄膜堆積プロセスを向上させる準備はできましたか? KINTEKは、半導体研究および製造向けの先進的なラボ機器と消耗品の提供を専門としています。MOCVDで次世代オプトエレクトロニクスを開発する場合でも、CVDで生産をスケールアップする場合でも、当社の専門知識により、正確で信頼性の高い結果を得るために適切なツールを確実に使用できます。当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様のラボの能力を最適化し、イノベーションを推進する方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置