根本的な違いは、圧力の加え方にあります。一軸加圧成形は、通常、剛性のある金型内で上下のパンチを使用して、単一の垂直軸に沿って力を加えることで粉末を圧縮します。対照的に、等方圧成形は、柔軟な金型内に収められた粉末に、流体を使用してあらゆる方向から同時に均等な圧力を加えます。

一軸加圧成形は、単純な形状に対して費用対効果が高く、高速な方法ですが、等方圧成形は、均一な圧力を加えることで優れた密度と複雑な形状を実現します。このため、材料の均一性が重要となる高度な部品には、等方圧成形が決定的な選択肢となります。

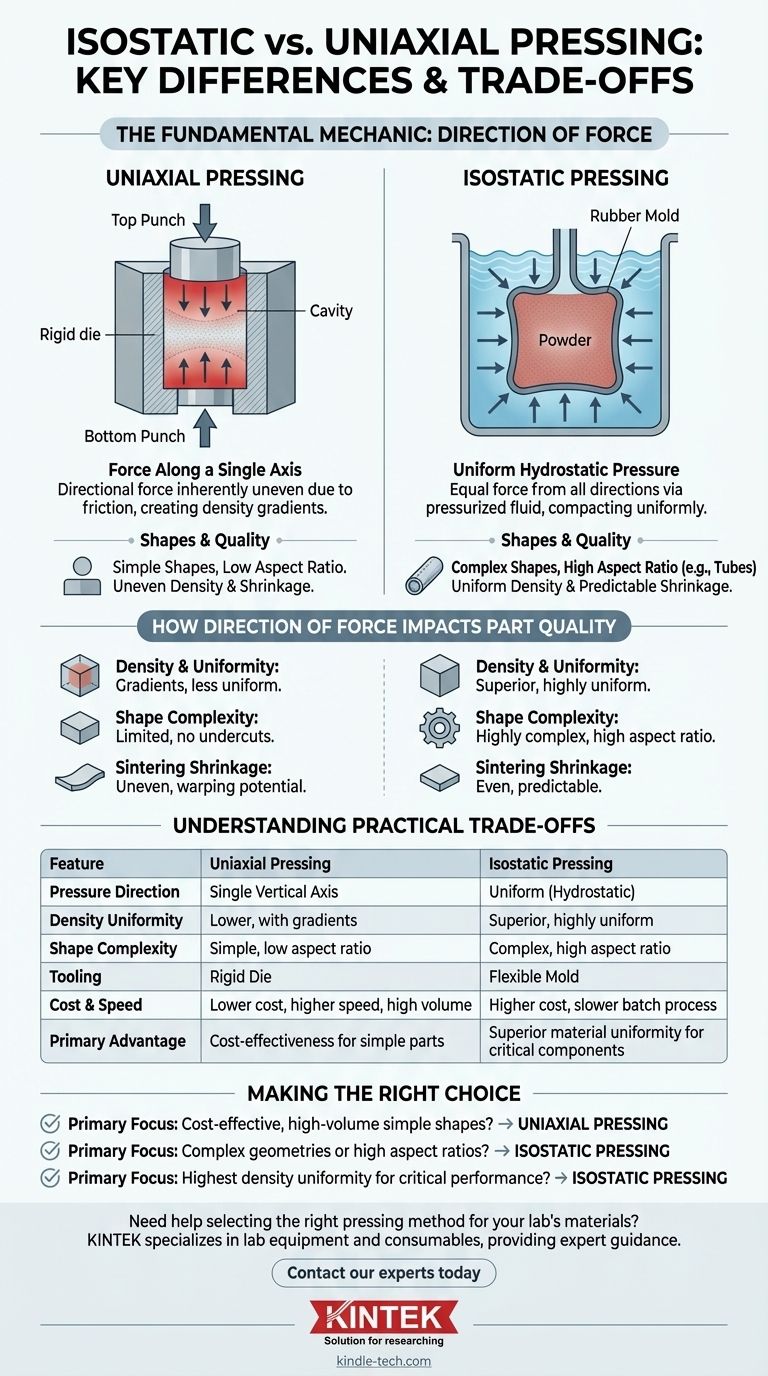

基本的なメカニズム:力の方向

圧力の加え方は、各プロセスの能力と限界を決定する核となる違いです。

一軸加圧成形:単一軸に沿った力

このプロセスでは、粉末が剛性のある金型キャビティに配置されます。その後、機械式または油圧式プレスが金型の上部および/または下部からパンチを駆動し、単一軸に沿って粉末を圧縮します。

この方向性のある力は本質的に不均一です。粉末粒子と剛性のある金型壁との間の摩擦により、特に背の高い部品では、部品全体に圧力が均一に伝達されるのを妨げます。

等方圧成形:均一な静水圧

この方法では、粉末をゴムやプラスチック製の密閉された柔軟な金型に入れます。その後、金型は水や油などの液体で満たされた圧力容器に浸されます。

流体が加圧されると、柔軟な金型のあらゆる表面に均等かつ同時に力が加わります。この静水圧により、粉末があらゆる方向から均一に圧縮されます。

力の方向が部品の品質に与える影響

力の加え方の違いは、最終部品の特性と形状に大きな違いをもたらします。

密度と均一性

一軸加圧成形は密度勾配を生じさせます。パンチに最も近い領域はより密になり、中心部やパンチから遠い領域は密度が低くなります。

等方圧成形は、これらの勾配をほぼ完全に排除します。結果として得られる「グリーン」部品(焼結前)は、驚くほど均一な密度を持ち、予測可能な性能にとって不可欠です。

形状の複雑さとアスペクト比

一軸加圧成形は、剛性のある金型から排出できる形状に限定され、アンダーカットのない比較的単純な形状に制限されます。

等方圧成形の柔軟な金型は、非常に複雑な形状の製造を可能にします。また、長い棒やチューブなど、一軸加圧成形では均一に成形できない高い高さ対直径比を持つ部品の製造にも優れています。スパークプラグの絶縁体は、典型的な産業例です。

焼結中の収縮

ほとんどの圧縮粉末の最終段階は焼結であり、部品を加熱して粒子を融合させます。等方圧成形による均一な密度は、均一で予測可能な収縮につながります。

一軸加圧成形による密度のばらつきは、部品が不均一に収縮し、焼結後に反り、亀裂、または寸法精度の低下を引き起こす可能性があります。

実用的なトレードオフの理解

方法を選択するには、技術的能力と経済的および運用上の現実のバランスを取る必要があります。

ツーリング、コスト、速度

一軸加圧成形は、より高速で自動化されており、ツーリングと設備コストが大幅に低いです。錠剤や基本的なセラミックタイルなどの単純な部品の大量生産の標準です。

等方圧成形は、より遅く、より複雑なバッチプロセスであり、設備とツーリングへの初期投資が高くなります。

寸法精度

プレス直後では、一軸加圧成形は、部品が剛性のある精密に機械加工された金型で形成されるため、優れた、非常に再現性の高い寸法制御を提供します。

等方圧成形は、直接的な寸法制御が劣ります。正確な直径や特徴サイズを達成するには、金型設計と粉末充填量の反復的な調整が必要になる場合があります。ただし、一度最適化されれば、プロセスは再現可能です。

付帯的なプロセスステップ

一軸加圧成形で作られた部品は、圧縮を助けるためにワックスバインダーを必要とすることが多く、その後、別個の時間がかかる脱ワックス操作で焼き払う必要があります。

等方圧成形は、多くの場合、バインダーの必要性を排除し、全体的な製造ワークフローを簡素化し、欠陥の潜在的な原因を取り除きます。

目標に合った適切な選択をする

あなたの決定は、部品の特定の要件と生産規模によって左右される必要があります。

- 費用対効果の高い、単純な形状の大量生産が主な焦点である場合:速度、自動化、および低コストのため、一軸加圧成形が最適な選択肢です。

- 複雑な形状や高アスペクト比の部品を作成することが主な焦点である場合:これらの高度な形状を実現するには、等方圧成形が必要な方法です。

- 予測可能な焼結と性能のために可能な限り最高の密度均一性を達成することが主な焦点である場合:等方圧成形が優れた技術的ソリューションです。

これらの主要なトレードオフを理解することで、技術的要件と経済的目標に合致する圧縮方法を自信を持って選択できます。

要約表:

| 特徴 | 一軸加圧成形 | 等方圧成形 |

|---|---|---|

| 圧力方向 | 単一の垂直軸 | 均一、あらゆる方向から(静水圧) |

| 密度均一性 | 低く、勾配あり | 優れており、非常に均一 |

| 形状の複雑さ | 単純な形状、低アスペクト比 | 複雑な形状、高アスペクト比(例:棒、チューブ) |

| ツーリング | 剛性のある金型 | 柔軟な金型 |

| コストと速度 | 低コスト、高速、大量生産に最適 | 高コスト、低速バッチプロセス |

| 主な利点 | 単純な部品に対する費用対効果 | 重要な部品に対する優れた材料均一性 |

研究室の材料に適したプレス方法の選択でお困りですか?

等方圧成形と一軸加圧成形の選択は、部品の望ましい密度、形状、性能を達成するために重要です。KINTEKは、実験装置と消耗品を専門とし、粉末圧縮プロセスを最適化するための専門的なガイダンスを提供します。

今すぐ当社の専門家にご連絡ください。お客様の特定の用途要件について話し合い、当社のソリューションがお客様の研究と生産成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 手動等方圧プレス機 CIPペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機